De nouvelles réglementations environnementales ont contraint de nombreux exploitants de centrales à charbon à envisager d’autres options pour la manipulation des cendres de fond de leur chaudière. Bien que les systèmes de traînée mécanique puissent souvent répondre aux exigences réglementaires, l’espace peut poser des problèmes et les coûts peuvent être importants. Une conception innovante de broyeur-convoyeur offre un certain nombre d’avantages par rapport aux systèmes plus traditionnels.

Les nouvelles réglementations fédérales en cours pour le stockage et la manutention des résidus de combustion du charbon (CCR) poussent de nombreuses centrales à charbon à se convertir aux nouvelles technologies de transport des cendres de fond. Aux États-Unis, les usines ont traditionnellement éliminé les cendres de fond dans les réservoirs de surface dans lesquels les solides se déposent. La réglementation de l’Environmental Protection Agency (EPA) des États-Unis vise à atténuer les risques environnementaux associés au stockage à long terme des cendres dans les bassins de retenue ainsi qu’au rejet d’eau de transport des bassins de retenue. La règle de l’EPA sur l’élimination des résidus de combustion du charbon des services publics d’électricité a déjà forcé de nombreuses usines à convertir leurs systèmes de manutention des cendres afin de répondre aux critères minimaux établis par la règle pour de telles retenues.

Les Directives de limitation des effluents (ELG) pourraient entraîner une autre vague de conversions, bien que la réglementation soit actuellement en attente pour les eaux de transport des cendres de fond tandis que l’EPA envisage une révision pour ce flux et les eaux usées du système de désulfuration des gaz de combustion. S’il était maintenu comme proposé, l’ELG établirait une exigence de zéro rejet pour les eaux de transport des cendres de fond, ce qui interdirait effectivement l’utilisation de retenues de surface pour les cendres de fond.

Systèmes de traînée mécanique

Au moment de la publication de ces règles, plusieurs technologies avaient été mises au point par les fabricants d’équipement d’origine (OEM) de l’industrie pour permettre l’enfouissement des cendres de fond au lieu de la retenue en surface. L’une de ces technologies est un système de traînée mécanique placé directement sous la chaudière dans lequel les cendres du fond tombent dans une trémie à auge à eau avec un convoyeur à chaîne au fond (figure 1). Dans ce système, l’eau agit pour éteindre et fracturer les cendres chaudes tandis que le convoyeur entraîne les cendres vers le haut d’une pente pour drainer l’eau. Les cendres humides qui en résultent peuvent ensuite être transportées en décharge. Cette technologie existait depuis des années et a été préférée pour les nouvelles usines dans un passé plus récent.

1. Système de traînée mécanique conventionnel. Courtoisie: Babcock&Wilcox

Dans l’ELG, l’EPA a identifié deux technologies — un système de traînée mécanique ou un système de traînée mécanique à distance – comme la meilleure technologie disponible (MTD) économiquement réalisable. L’EPA a cité la nécessité d’inclure l’option de système à distance en raison des contraintes d’espace potentielles dans certaines chaudières de l’usine, reconnaissant que les systèmes de traînée mécanique sous la chaudière sont importants et intrusifs en tant que modernisation des usines établies. En effet, la plupart des usines ne pouvaient pas s’adapter aux grands convoyeurs sans travaux de construction majeurs en raison de l’acier de construction, des usines de charbon, des conduits d’air, des tuyaux de vapeur et d’autres équipements dans la région. De plus, les trémies de cendres de fond sont souvent situées dans une fosse de sous-sol, ce qui rend la modernisation d’un système de traînée conventionnel presque impossible. Même dans les rares cas où ces convoyeurs pouvaient être modernisés, les coûts de construction étaient élevés en raison des travaux nécessaires pour enlever et remplacer essentiellement la grande trémie à cendres de fond.

La technologie de traînée à distance a été développée spécifiquement pour le marché créé par la nouvelle réglementation. Sa valeur est que la trémie de cendres inférieure et le système d’écluse hydraulique sous la chaudière restent essentiellement intacts tandis que les convoyeurs à chaîne d’entraînement sont installés à un endroit éloigné de la zone de la chaudière dans la cour de l’usine. Au lieu de purger la boue de cendres de fond dans les étangs, les flux sont déviés vers les convoyeurs distants, où les solides sont décantés et asséchés de la même manière que les convoyeurs sous chaudière. Cependant, l’une des principales différences avec le système à distance est que toute l’eau du système est définie comme de l’eau de transport par opposition à de l’eau de trempe, et l’eau de transport est soumise à une exigence de zéro rejet conformément à l’ELG proposé. Cela signifie que toute l’eau du système doit être recirculée, ce qui augmente considérablement le capital et les coûts d’exploitation et d’entretien (O&M).

Depuis la publication de l’ELG, les propriétaires et les exploitants d’usines ont clairement indiqué que, dans la mesure du possible, les systèmes sous-chaudières sont préférés, dans une large mesure pour éviter la responsabilité liée à l’utilisation de l’eau de transport dans les systèmes distants. Néanmoins, la plupart des premiers projets de conversion étaient des systèmes distants en raison des contraintes d’espace mentionnées précédemment.

Système Broyeur-convoyeur

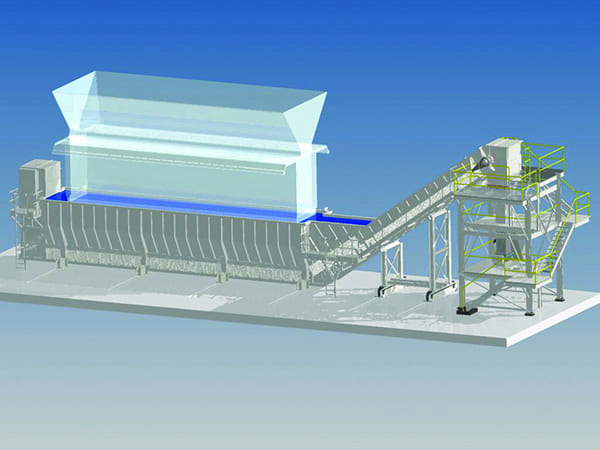

Les inconvénients des deux options de MTD identifiées étant évidents, une nouvelle technologie est apparue après la sortie de l’ELG dans laquelle des convoyeurs à chaîne sous chaudière seraient installés sous les trémies de cendres existantes (figure 2). Cette technologie permet de résoudre le problème des contraintes d’espace et des coûts d’installation élevés associés au système de traînée mécanique classique sous chaudière tout en évitant l’utilisation d’eau de transport et les exigences de zéro rejet. Au cours des deux dernières années, il a été accepté et a fait ses preuves sur trois unités d’exploitation avec deux autres actuellement en construction.

2. Système de broyeur-convoyeur. Courtoisie: Babcock&Wilcox

Une caractéristique essentielle et distinctive du nouveau système de convoyage est qu’un broyeur à clinker est utilisé pour écraser les cendres avant de les introduire dans les convoyeurs. Ce sont les mêmes types de broyeurs utilisés dans les systèmes d’écluse pour réduire la taille avant le transport par pipeline. Dans de nombreux cas, les anciennes meuleuses peuvent être maintenues en place avec la trémie à cendres et la porte lorsque le nouveau système de convoyeur est installé.

La meuleuse est un élément clé pour retenir la trémie. Comme il n’y a généralement que quelques pieds d’espace libre sous la trémie, les convoyeurs doivent être petits. Les convoyeurs à chaîne de traînée conventionnels sous chaudière sont grands pour permettre d’enlever des clinkers importants sans écraser. Mais avec le nouveau système de broyeur-convoyeur, le boîtier du convoyeur n’a besoin que d’être dimensionné pour répondre au taux d’élimination volumétrique requis plutôt que d’être dimensionné pour passer un seul gros clinker. Un profil typique d’un boîtier de broyeur-convoyeur mesure environ deux pieds de haut sur deux à trois pieds de large.

Les chaînes de traînée conventionnelles et les chaînes de convoyage-broyeur ont des brins de chaîne parallèles avec des vols d’acier couvrant les brins pour pousser les cendres le long du chemin de déplacement. Une fois que les cendres ont été élevées au sommet de la pente, elles se déversent dans une goulotte tandis que l’ensemble chaîne et vol tourne à 180 degrés autour d’un pignon de tête et redescend la pente et vers l’extrémité arrière du convoyeur dans une boucle sans fin.

Le convoyeur conventionnel est connu sous le nom de top-carry car la chaîne transportant les cendres se trouve au-dessus de la chaîne de retour, le plancher de la trémie immergée séparant les deux. Le retour est dit « sec » car il ne se trouve pas dans le bain d’eau submergé. Cette disposition nécessite que la chaîne s’élève au-dessus du niveau de l’eau dans la trémie à la fois en tête et en queue. Étant donné que le niveau d’eau est généralement d’environ 15 pieds au-dessus du rez-de-chaussée et qu’il permet de parcourir une certaine distance au-dessus de l’eau sur la pente pour l’assèchement, on peut comprendre qu’un tel système est difficile à moderniser dans une usine congestionnée.

L’ajout d’un broyeur dans le système de broyeur-convoyeur permet au convoyeur de rester en dessous du niveau d’eau à la fois en tête et en queue. Cela offre la flexibilité de transférer vers un convoyeur ultérieur sous l’eau et d’organiser un train de convoyeurs pour rester à basse altitude jusqu’à ce qu’un espace libre soit atteint pour s’élever au-dessus du niveau d’eau de la trémie, ce qui est généralement fait avec le convoyeur final dans le bunker d’élimination à l’extérieur du bâtiment de la chaudière.

La meuleuse rend cela possible car le convoyeur à chaîne peut être configuré pour être porté en bas avec la course de retour se déplaçant au-dessus de la course de transport dans le bain-marie. Parce que la cendre a été écrasée, elle peut passer à travers la piste de retour qui n’est supportée que sous la chaîne avec les volées suspendues en suspension, ce qui signifie qu’il n’y a pas de plancher séparant les pistes de transport et de retour. Cela crée un convoyeur entièrement fermé avec l’avantage supplémentaire d’éliminer les déversements d’eau et les cendres résiduelles qui collent aux vols dans la course de retour, ce qui est une nuisance à la fois pour les convoyeurs sous-chaudières conventionnels et les convoyeurs à distance.

La conception du broyeur-convoyeur offre également une flexibilité de routage pour contourner les obstructions existantes dans la zone de la chaudière. Souvent, la route la plus directe entre les broyeurs et l’emplacement de stockage préféré est obstruée par des colonnes structurelles ou des moulins à charbon. Mais comme les convoyeurs sont chargés en des points individuels plutôt que sur tout l’axe de la trémie du four, comme avec les convoyeurs conventionnels, les convoyeurs-broyeurs peuvent être orientés dans n’importe quelle direction nécessaire. Ainsi, alors que la méthode la plus directe consiste à utiliser un convoyeur commun pour collecter plusieurs broyeurs, il est possible d’utiliser un convoyeur unique sous chaque broyeur, puis de le transférer vers un convoyeur commun. De plus, la possibilité de « faire tourner » un train de convoyage en tournant à un point de transfert immergé offre de nombreuses options de routage pour éviter les équipements existants.

Options redondantes

Une autre caractéristique intéressante d’un système de broyeur-convoyeur est que la redondance peut souvent être intégrée à la disposition du convoyeur. Pour les trémies à cendres avec deux broyeurs sur chacune des jambes de pantalon, un convoyeur de broyeur peut être installé pour ramasser toutes les broyeurs d’un côté des jambes de pantalon et un convoyeur de capacité 100% séparé peut être installé sous l’autre ensemble (figure 3). Cela n’est pas possible dans la conception conventionnelle sous chaudière avec son convoyeur unique au fond de la trémie à auge intégrée, ce qui nécessite une panne de l’unité pour réparer une rupture de chaîne ou éliminer un bourrage dans la zone de collecte des cendres.

3. Système de broyeur-convoyeur avec convoyeurs redondants. Courtoisie: Babcock &Wilcox

Même si une seule disposition broyeur-convoyeur est utilisée, la plupart des travaux de maintenance ne nécessitent pas de panne de l’unité, car les convoyeurs peuvent être isolés de la trémie à cendres en fermant la porte de la trémie au-dessus de la meuleuse et en fermant une porte d’isolement secondaire sous la meuleuse. Cela permet à l’unité de chaudière de continuer à fonctionner pendant que les cendres sont collectées dans la trémie de cendres préexistante jusqu’à la fin de la maintenance.

Les opérateurs de l’usine qui ont choisi la technologie broyeur-convoyeur pour leurs projets de conversion des cendres de fond l’ont fait principalement en raison des économies substantielles de dépenses en capital (équipement et installation) grâce aux caractéristiques de conception qui ont été mises en évidence. O&M Les économies peuvent également être substantielles par rapport aux technologies concurrentes qui alimentent l’équipement d’assèchement à distance ou acheminent pneumatiquement les cendres à sec dans un silo de stockage. Les pompes et les ventilateurs utilisés dans ces systèmes sont des consommateurs de puissance élevés par rapport aux convoyeurs à chaîne. Par exemple, en comparant deux projets récents dans des usines disposant chacune de deux unités d’exploitation et d’une puissance MW similaire, l’usine utilisant la technologie de broyeur-convoyeur n’avait besoin que de 10% de la puissance installée en tant qu’usine qui avait sélectionné un système de traînée mécanique à distance. En outre, l’élimination de l’eau d’écluse à haute pression peut permettre d’importantes économies sur les coûts de maintenance associés à la reconstruction de la pompe.

Les propriétaires et les exploitants de centrales à charbon cherchent continuellement des moyens de réduire les coûts pour rester compétitifs. Les fermetures et les conversions de gaz sont devenues courantes pour les usines confrontées à des coûts de conformité élevés associés aux nouvelles réglementations. La technologie de broyeur-convoyeur pour la conversion des cendres de fond peut offrir des économies importantes en capital et en frais d’exploitation, et permettre aux unités de charbon existantes de rester opérationnelles face à de tels défis. ■

— Tyler Little est ingénieur dans le Babcock&Wilcox Co.département des applications d’ingénierie avancées.