Anmelden oder registrieren

Der Novak-Leitfaden zu

Nur wenige Motoren in der Automobilgeschichte haben die gleiche Konsistenz und Austauschbarkeit wie die Chevrolet Small Block & GM Gen III + -Motoren. GM-Power-Enthusiasten wie wir waren erleichtert, dass der GM Gen III-Motor, der 1997 veröffentlicht wurde, im Wesentlichen das gleiche Blockbolzenmuster an der Rückseite hatte wie die vorherigen Chevy Small Blocks und die gleichen Kurbelbohrungen für den automatischen Drehmomentwandler-Pilotzapfen und der manuelle Pilotbuchsenbereich.

Nur wenige Motoren in der Automobilgeschichte haben die gleiche Konsistenz und Austauschbarkeit wie die Chevrolet Small Block & GM Gen III + -Motoren. GM-Power-Enthusiasten wie wir waren erleichtert, dass der GM Gen III-Motor, der 1997 veröffentlicht wurde, im Wesentlichen das gleiche Blockbolzenmuster an der Rückseite hatte wie die vorherigen Chevy Small Blocks und die gleichen Kurbelbohrungen für den automatischen Drehmomentwandler-Pilotzapfen und der manuelle Pilotbuchsenbereich.

Der Kurbelflanschabstand, das Schraubenmuster, die Änderungen der Pilotbuchsenbohrung und die Konfigurationen der Flexplatte / des Schwungrads spielen jedoch eine wichtige Rolle. Dieser Leitfaden hilft dem interessierten Leser durch seine Komplexität.

Generation I & II Übergang zur Generation III

Block zu Bellhousing Bolt Pattern

Wie oben erwähnt, war das Blockbolzenmuster weitgehend das gleiche, und die Positionen und Durchmesser der Ortungsdübel waren völlig identisch, aber GM-Ingenieure öffneten das Schraubenloch an den LS / Vortec-Blöcken an der 12-Uhr-Position, von hinten betrachtet. Interessanterweise war dieses Bolzenloch bei früheren Chevy V8-Anwendungen verwendet worden, war aber durch den letzten Teil der Gen I & Gen II-Ära nur ein Überbleibsel, ungenutzter Boss dieser Blockgussteile geworden.

Mit der Wiederinbetriebnahme dieses Bolzenlochs verschloss GM das Bolzenloch an der ~1:30 Uhr Position im Block. Es ist allgemein anerkannt, dass es kein signifikantes Opfer in der Stärke, weil es, aber viele Leistung Antriebsstrang Bauherren wählen, um Punch, bohren und tippen Sie auf dieses Loch für maximale Festigkeit, offensichtlich mit außergewöhnlicher Sorgfalt, um zu verhindern, dass eine krumme Hahn oder übermäßig tiefes Loch.Bemerkenswert ist, dass Motoren der Generation III anstelle der ursprünglichen 3/8-16-Spezifikation ihrer Vorgänger metrische M10-Befestigungselemente verwenden.

Hohlräder & Schwungrad- / Flexplattendurchmesser

Chevy-Motoren der Generationen I und II verfügten über zwei verfügbare Durchmesser von Schwungrädern / Flexplates und zwei entsprechende Zahnzahlen von 153 und 168. Gen III Motoren verfügen nur über den großen Durchmesser, 168 Zahn Schwungräder und flexplates.

Kurbelflansch-Schraubenmuster

Die Kurbelflansch-Schraubenmuster von Gen I (zweiteilige hintere Hauptdichtung), Gen II (einteilige hintere Hauptdichtung) und Gen III + sind alle unterschiedlich und erlauben keinen Austausch zwischen ihnen. Diese Schraubenmuster wurden mit jeder Generation sukzessive kleiner.

Kurbelflanschabstand

Im Gegensatz zu ihren Chevy-Vorgängern hatten die meisten Gen-III-Motoren (siehe Tabelle unten) einen kürzeren Kurbelflansch, der etwa 4/10 „näher am Block versetzt war. Dies ist kein Problem bei der Arbeit mit GM-Antriebssträngen mit Originalkonfiguration, muss jedoch beim Mischen verschiedener Iterationen von GM-Getrieben behoben werden.

M = manuell, A = automatisch, T = hoch, S = kurz

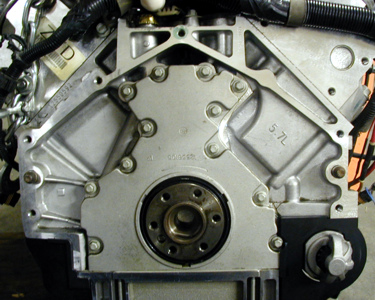

Ein Beispiel für die frühen 4.8L und 6.0L verlängerter Kurbelflansch, der 4/10 Zoll über die anderen LS / Vortec-Motoren der Gen III + -Familie hinausragt.

Auto Transmission Specifics

Frühere 4.8L, 5.3L und 5.7L Gen III Motoren mit 4L60E Automatik (mit Ausnahme von Corvettes mit der Remote Automatik – das sind verschiedene Tiere) und der kurze Kurbelflansch kamen mit einer gewölbten Flexplatte, wobei sich der Kurbelflansch nach vorne und der Drehmomentwandlerflansch und das Hohlrad nach hinten erstreckten. Dies machte die Notwendigkeit für verschiedene (kurze vs. lange Nase) Anlasser wie bei einigen anderen Autoherstellern gesehen.

Der 4L60E für Motoren der Generation III erhielt einen dickeren Drehmomentwandler mit einer verlängerten Pilotnabe, um die kürzere Kurbel zu erreichen.

1999-2000 6.0L Motoren mit dem 4L80E Automatikgetriebe hatten einen hohen Flansch und eine flache Flexplatte.

Flexplate to Torque Converter Bolt Pattern

Spätere Drehmomentwandler haben ein metrisches Schraubenmuster, das im Durchmesser etwas kleiner ist als frühere Automatikgetriebe. Wenn Sie mit einem Automatikgetriebe der vorherigen Generation heiraten, erfordert Ihre 4L60E-Flexplatte möglicherweise, dass die Drehmomentwandlerlöcher nach außen verlängert werden, was am besten in einer Mühle mit Drehtisch erfolgt.

GMS Kurbelflansch-Abstandshalter

2001 + 6.0L-Motoren mit dem 4L80E-Automatikgetriebe hatten einen kurzen Flansch und eine flache Flexplatte. Da es jedoch keine Änderung an der Vorderseite des 4L80E wie beim 4L60E gab, führte GM einen Kurbelabstandshalter # 12563532 und Kurbelflanschschrauben mit verlängerter Länge ein, um die Flexplatte auf einer Ebene mit dem Anlasser und dem Drehmomentwandler zu halten.

Dieser Kurbelabstandshalter kann zwischen dem Kurbelflansch und der Flexplatte oder hinter der Flexplatte (andere Faktoren hängen davon ab) verwendet werden, um eine Kurbel mit kürzerem Flansch einzustellen. Dieser Abstandshalter und die Schrauben werden als GM-Leistungsteil für Gen III + -Nachrüstungen früherer Automatikgetriebe wie TH350, TH400 und TH700R4 / 4L60 / Early 4L60E empfohlen. In diesem Szenario wird der Kurbelabstandshalter mit der gewölbten 4L60E-Flexplatte und dem hinter der Flexplatte installierten Kurbelabstandshalter verwendet, um eine präzise Zentrierindexierung der Drehmomentwandler dieser früheren Automatikgetriebe zu erreichen und bereitzustellen.

Flach vs. Gewölbte Flexplatten

Bei den 4L60E-Automatikgetrieben kompensierte GM diese kürzeren Kurbeln der Generation III werkseitig durch die Bereitstellung einer gewölbten Flexplatte anstelle einer flachen. Im Falle des 4L80E-Getriebes fügte GM einen Kurbelabstandshalter und längere Schrauben hinzu, die mit der mitgelieferten flachen Flexplatte verwendet werden konnten. Jede dieser Strategien positioniert das Hohlrad in der Ebene des Startermotorgetriebes und stellt den richtigen Abstand bereit, der erforderlich ist, um die Drehmomentwandlerantriebsbeläge zu treffen.

Dies ist ein Beispiel für den Kurbelabstandhalter, der an einem Motor mit dem kurzen Kurbelflansch und hinter einer gewölbten Flexplatte installiert ist.

Beispiel Kurbel Spacer Szenarien

- Frühen 4.8L oder 6.0L mit extended kurbel und frühen Chevy automatische: verwenden die flache flexplatte und keine kurbel spacer

- 5.3L, 5.7L oder andere Gen III + motor mit kurzen kurbel und 4L60E mit tiefe bellhousing und hoch drehmoment konverter: verwenden die gewölbte flexplatte und keine kurbel spacer

- 5.3L, 5.7L oder andere Gen III + motor mit kurzer Kurbel und frühe Chevy Automatik: verwenden die gewölbte flexplatte mit etwas längliche drehmoment konverter löcher, mit kurbel spacer hinter die flexplatte

- 5,3 L, 5,7 L oder andere Gen III + motor mit kurzen kurbel und 4L80E: verwenden die flache 4L80E (sechs-bolzen) flexplatte mit kurbel spacer zwischen die kurbel und flexplatte

Manuelle Übertragung Besonderheiten

Pilot Buchsen

In 2001, GM aktualisiert ihre kurbel bohrung design auf die V8 sowie der V6, wodurch die kleinere, ~ 1 „Durchmesser Pilotbuchsenbohrung (auf Chevy-Motoren seit mindestens den 1940er Jahren vorgestellt) durch die Verlängerung der Tiefe der größeren, 1.7 „automatische Drehmomentwandler Pilotbohrung. Aus diesem Grund bieten wir Pilotbuchsen sowohl für die früheren als auch für die späteren Designs an, und Installateure von 1997-2000 Gen III-Motoren mit Schaltgetrieben wählen normalerweise eine Pilotbuchse im Gen I-Stil.

Schwungräder

Bei frühen 4,8 L & 6,0L-Motoren mit verlängerter Kurbel und Schaltgetriebe hatte das werkseitige Schwungrad einen relativ flachen Kurbelflansch, um das Hohlrad und die Schwungradkupplungsfläche in der richtigen Tiefe für die Kupplungsbaugruppe zu positionieren.

Später 4.8L und 6.0L-Motoren mit der kurzen Kurbel und einem Schaltgetriebe wurden mit einem werkseitigen Schwungrad mit eingelassenem Kurbelflansch geliefert, der das Hohlrad und die Schwungradkupplungsfläche nach hinten verlängerte. Dieses Schwungrad ist jedoch nicht ideal für frühere Getriebetauschvorgänge wie das SM465, AX15 und viele andere 10-Keilgetriebe und deren Kupplungen, da über 20% der Kupplungsfläche nicht von der Fläche des Schwungrads berührt werden.

Dies ist die OE schwungrad mit einem 10-1/2 “ disc, mit weniger als 50% von seine reibung bereich kontaktieren.

Dies ist die OE schwungrad mit einem 12 „disc, mit über 80% von seine reibung bereich kontaktieren.

Dies ist die aftermarket schwungrad mit einem 10-1/2 “ disc, mit 100% von seine reibung bereich kontaktieren.

Dies ist die aftermarket schwungrad mit einem 12 „disc, mit 100% von seine reibung bereich kontaktieren.

Nun könnte man das frühere Schwungrad im OEM-Stil mit einem Kurbelabstandshalter dazwischen installieren, aber aufgrund der Verwendung einer proprietären Gewindespezifikation durch GM ist kein Satz Schrauben bekannt, der lang genug ist, um einen ausreichenden Gewindeeingriff für diesen Stapel zu gewährleisten.Die beste Lösung hier ist die Verwendung des Aftermarket-Schwungrads und der 12 „Classic GM-Kupplungsbaugruppe für maximale Haltekraft, Leichtigkeit und zukünftige Austauschbarkeit der Teile.

Verwandte Produkte

- Novak billet Gen III + umwandlung schwungrad

Auch Sehen

- GM Generation III + Motor

- Die Novak Guide zu Chevrolet Standard Shift Teile Austausch