Neue Umweltvorschriften haben viele Kohlekraftwerksbetreiber gezwungen, alternative Optionen für den Umgang mit ihrer Kesselbodenasche in Betracht zu ziehen. Obwohl mechanische Schleppsysteme häufig regulatorische Anforderungen erfüllen können, kann der Platz Probleme aufwerfen und die Kosten können erheblich sein. Ein innovatives Grinder-Conveyor-Design bietet eine Reihe von Vorteilen gegenüber traditionelleren Systemen.Neue und anstehende Bundesvorschriften für die Lagerung und Handhabung von Kohleverbrennungsrückständen (CCR) veranlassen viele Kohlekraftwerke, auf neue Technologien für den Bodenaschetransport umzusteigen. Pflanzen in den USA haben traditionell Bodenasche zu Oberflächengewässern geschleust, in denen sich die Feststoffe absetzen. Die Vorschriften der US Environmental Protection Agency (EPA) zielen darauf ab, die Umweltrisiken im Zusammenhang mit der langfristigen Lagerung von Asche in Stauseen sowie der Einleitung von Transportwasser aus den Stauseen zu mindern. Die Entsorgung von Kohleverbrennungsrückständen durch die EPA aus der Regel der Stromversorger hat bereits viele Anlagen gezwungen, ihre Aschebehandlungssysteme umzustellen, um die in der Regel für solche Aufstauungen festgelegten Mindestkriterien zu erfüllen.Abwasserbegrenzungsrichtlinien (ELG) können eine weitere Welle von Konvertierungen auslösen, obwohl die Verordnung derzeit für Bodenaschetransportwasser auf Eis liegt, während die EPA eine Überarbeitung für diesen Strom und das Rauchgasentschwefelungssystem in Betracht zieht Abwasser. Wenn die ELG wie vorgeschlagen aufrechterhalten würde, würde sie eine Null-Entlade-Anforderung für Bodenasche-Transportwasser festlegen, die die Verwendung von Oberflächenaufstauungen für Bodenasche insgesamt verbieten würde.

Mechanische Schleppsysteme

Zum Zeitpunkt der Erteilung dieser Vorschriften wurden von den Erstausrüstern (OEMs) der Industrie mehrere Technologien entwickelt, um die Deponierung von Bodenasche anstelle der Oberflächenstauung zu ermöglichen. Eine solche Technologie ist ein direkt unter dem Kessel platziertes mechanisches Schleppsystem, bei dem die Bodenasche in einen mit Wasser aufgestauten Trogbehälter mit einem Kettenförderer am Boden fällt (Abbildung 1). In diesem System wirkt das Wasser, um die heiße Asche zu löschen und zu brechen, während der Förderer die Asche eine Steigung hinauf zieht, um das Wasser abzulassen. Die entstehende feuchte Asche kann dann zur Deponie transportiert werden. Diese Technologie gab es schon seit Jahren und wurde in der jüngeren Vergangenheit für Neubauanlagen bevorzugt.

1. Konventionelles mechanisches Bremssystem. Freundlicher: Babcock & Wilcox

In der ELG identifizierte die EPA zwei Technologien — ein mechanisches Bremssystem oder ein ferngesteuertes mechanisches Bremssystem — als die beste verfügbare Technologie (BAT), die wirtschaftlich erreichbar ist. Die EPA führte die Notwendigkeit an, die Remote-Systemoption aufgrund potenzieller Platzbeschränkungen bei einigen Anlagenkesseln einzubeziehen, und erkannte an, dass mechanische Schleppsysteme unter dem Kessel als Nachrüstung etablierter Anlagen groß und aufdringlich sind. In der Tat konnten die meisten Anlagen die großen Förderer nicht ohne größere Bauarbeiten aufgrund von Baustahl, Kohlemühlen, Luftkanälen, Dampfleitungen und anderen Geräten in der Umgebung montieren. Darüber hinaus befinden sich Bodenaschetrichter häufig in einer minderwertigen Grube, was die Nachrüstung eines herkömmlichen Schleppsystems nahezu unmöglich macht. Selbst in den wenigen Fällen, in denen diese Förderer nachgerüstet werden konnten, waren die Baukosten hoch, da der große Bodenaschetrichter im Wesentlichen entfernt und ersetzt werden musste.

Die Remote Drag-Technologie wurde speziell für den durch die neuen Vorschriften geschaffenen Markt entwickelt. Sein Wert ist, dass der untere Aschebunker und das hydraulische Schleusensystem unter dem Kessel im Wesentlichen unberührt bleiben, während Schleppkettenförderer an einer vom Kesselbereich entfernten Stelle im Werkshof installiert werden. Anstatt den Bodenaschebrei in Teiche zu schleusen, werden die Ströme zu den Fernförderern umgeleitet, wo sich die Feststoffe ähnlich wie bei den Unterkesselförderern absetzen und entwässern. Ein wesentlicher Unterschied zum Remote-System besteht jedoch darin, dass das gesamte Wasser im System als Transportwasser im Gegensatz zu Quenchwasser definiert ist und Transportwasser gemäß der vorgeschlagenen ELG einer Nullentladungsanforderung unterliegt. Dies bedeutet, dass das gesamte Wasser im System muss rezirkuliert werden, die wesentlich erhöht Kapital, und Betrieb und Wartung (O&M) Kosten.

Seit der Veröffentlichung des ELG haben Anlagenbesitzer und -betreiber deutlich gemacht, dass, wo immer möglich, Unterkesselsysteme bevorzugt werden, um die mit der Verwendung von Transportwasser in den entfernten Systemen verbundene Haftung zu vermeiden. Dennoch waren die meisten frühen Umbauprojekte aufgrund der zuvor erwähnten Platzbeschränkungen Remote-Systeme.

Schleifer-Fördersystem

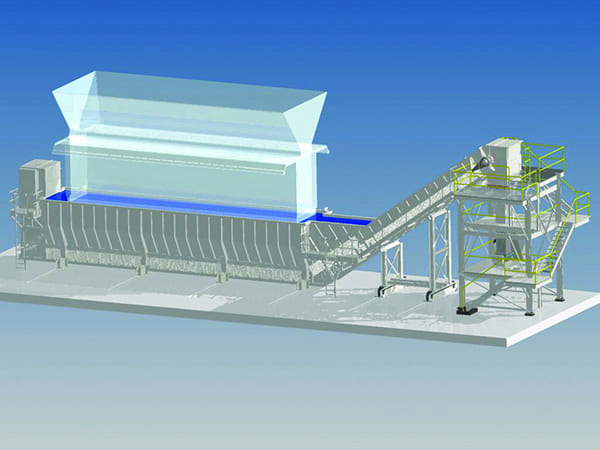

Da die Nachteile der beiden identifizierten BVT-Optionen offensichtlich waren, entstand nach der Freigabe des ELG eine neue Technologie, bei der Unterkesselkettenförderer unter die vorhandenen Aschetrichter passen würden (Abbildung 2). Diese Technologie dient als Lösung für das Problem der Platzbeschränkungen und der hohen Installationskosten, die mit dem herkömmlichen mechanischen Schleppsystem unter dem Kessel verbunden sind, während gleichzeitig die Verwendung von Transportwasser und die Anforderungen an die Entlastung vermieden werden. In den letzten Jahren hat es Akzeptanz gefunden und sich auf drei operativen Einheiten bewährt, zwei weitere befinden sich derzeit im Bau.

2. Schleifer-Fördersystem. Courtesy: Babcock & Wilcox

Ein kritisches und charakteristisches Merkmal des neuen Fördersystems ist, dass die Asche vor der Einspeisung in die Förderer mit einer Klinkermühle zerkleinert wird. Dies sind die gleichen Arten von Mühlen, die in den Schleusensystemen verwendet werden, um die Größe vor dem Transport der Pipeline zu reduzieren. In vielen Fällen können die alten Mühlen zusammen mit dem Aschetrichter und dem Tor an Ort und Stelle bleiben, wenn das neue Fördersystem installiert wird.

Die Mühle ist ein Schlüsselmerkmal für die Beibehaltung des Trichters. Da sich unter dem Trichter normalerweise nur wenige Meter Kopffreiheit befinden, müssen die Förderer klein sein. Herkömmliche Unterkesselschleppkettenförderer sind groß, damit beträchtliche Klinker ohne Zerkleinerung entfernt werden können. Aber mit dem neuen Schleifer-Förderer-System muss das Förderergehäuse nur so dimensioniert werden, dass es die erforderliche volumetrische Abtragsrate erfüllt, anstatt so dimensioniert zu werden, dass es einen einzigen großen Klinker passiert. Ein typisches Profil eines Schleiferförderergehäuses ist etwa zwei Fuß hoch und zwei bis drei Fuß breit.

Sowohl die konventionellen als auch die Schleifband-Schleppketten haben parallele Kettenstränge mit Stahlflügen, die die Stränge überspannen, um Asche entlang des Fahrweges zu schieben. Sobald die Asche an die Spitze der Steigung angehoben wurde, fällt sie in eine Rutsche, während sich die Ketten- und Flugbaugruppe um 180 Grad um ein Kopfritzel dreht und in einer Endlosschleife die Steigung hinunter zum hinteren Ende des Förderers zurückkehrt.

Der herkömmliche Förderer ist als Top-Carry bekannt, da sich der Kettenlauf, der die Asche transportiert, über dem Rücklauf befindet und der Boden des untergetauchten Trichters die beiden trennt. Der Rücklauf wird als „trocken“ bezeichnet, da er sich nicht im untergetauchten Wasserbad befindet. Diese Anordnung erfordert, dass sich die Kette sowohl am Kopf- als auch am Heckende über den Wasserspiegel im Trichter erhebt. Wenn man bedenkt, dass der Wasserstand typischerweise etwa 15 Fuß über dem Erdgeschoss liegt und eine gewisse Fahrstrecke über dem Wasser an der Steigung zur Entwässerung zulässt, kann man erkennen, dass ein solches System in einer überlasteten Anlage schwer nachzurüsten ist.

Der Zusatz eines Mahlwerks im Mahlwerk-Fördersystem ermöglicht es dem Förderer, sowohl am Kopf als auch am Ende unter dem Wasserspiegel zu bleiben. Dies bietet die Flexibilität, zu einem nachfolgenden Förderer unter Wasser überzugehen und einen Fördererzug so anzuordnen, dass er auf niedriger Höhe bleibt, bis ein freier Raum erreicht ist, um über den Trichterwasserspiegel zu steigen, was typischerweise mit dem endgültigen Förderer im Entsorgungsbunker außerhalb des Kesselgebäudes geschieht.

Die Schleifmaschine macht dies möglich, weil der Kettenförderer so konfiguriert werden kann, dass er von unten getragen wird, wobei das Rücklauftrum oberhalb des Tragtrums innerhalb des Wasserbades verläuft. Da die Asche zerkleinert wurde, kann sie den Rücklauf passieren, der nur unter der Kette getragen wird, wobei die Flights in der Schwebe hängen, was bedeutet, dass es keinen Boden gibt, der die Carry- und Return-Läufe trennt. Dadurch entsteht ein vollständig geschlossener Förderer mit dem zusätzlichen Vorteil, dass das Verschütten von Wasser und Restasche, die im Rücklauf an den Flügen haften bleiben, vermieden wird, was sowohl für die herkömmlichen Unterkessel- als auch für die Fernförderer ein Ärgernis darstellt.

Das Mahlwerk-Förderband-Design bietet auch Routing-Flexibilität, um bestehende Hindernisse im Kesselbereich zu umgehen. Oft wird der direkteste Weg von den Mühlen zum bevorzugten Lagerort durch Baukolonnen oder Kohlemühlen versperrt. Da die Förderer jedoch nicht wie bei den herkömmlichen Förderern entlang der gesamten Achse des Ofentrichters, sondern an einzelnen Stellen beladen werden, können Mahlwerkförderer in jede erforderliche Richtung ausgerichtet werden. Während also die direkteste Methode darin besteht, einen gemeinsamen Förderer zum Sammeln von mehreren Mahlwerken zu verwenden, besteht die Flexibilität, einen eindeutigen Förderer unter jeder Mühle zu verwenden und dann auf eine gemeinsame zu übertragen. Darüber hinaus bietet die Möglichkeit, einen Förderzug durch Drehen an einem untergetauchten Übergabepunkt zu „drehen“, viele Routing-Optionen, um vorhandene Geräte zu vermeiden.

Redundante Optionen

Ein weiteres attraktives Merkmal eines Grinder-Conveyor-Systems ist, dass Redundanz oft in das Förderlayout integriert werden kann. Bei Aschebehältern mit zwei Mahlwerken an jedem der Hosenbeine kann ein Mahlwerkförderer installiert werden, um alle Mahlwerke auf einer Seite der Hosenbeine aufzunehmen, und ein separater Förderer mit 100% Kapazität kann unter dem anderen Satz installiert werden (Abbildung 3). Dies ist bei der herkömmlichen Unterkesselkonstruktion mit einem einzigen Förderer am Boden des integrierten Trogtrichters nicht möglich, was einen Geräteausfall erfordert, um einen Kettenbruch zu reparieren oder einen Stau im Aschesammelbereich zu beseitigen.

3. Schleifer-Fördersystem mit redundanten Förderern. Freundlicher: Babcock & Wilcox

Selbst wenn eine einzelne Mahlwerk-Förderer-Anordnung verwendet wird, erfordern die meisten Wartungsarbeiten keinen Geräteausfall, da die Förderer vom Aschetrichter isoliert werden können, indem das Trichtertor über dem Mahlwerk und ein sekundäres Isolationstor unter dem Mahlwerk geschlossen werden. Dadurch kann die Kesseleinheit weiterlaufen, während Asche im bereits vorhandenen Aschetrichter gesammelt wird, bis die Wartung abgeschlossen ist.

Anlagenbetreiber, die sich für ihre Bodenascheumwandlungsprojekte für die Schleif-Fördertechnik entschieden haben, haben dies in erster Linie aufgrund der erheblichen Einsparungen bei den Investitionskosten (Ausrüstung und Installation) aufgrund der hervorgehobenen Konstruktionsmerkmale getan. O&M Einsparungen können auch erheblich sein, wenn im Vergleich zu konkurrierenden Technologien, die entweder Schleuse zu Fernentwässerungsanlagen oder pneumatisch die Asche trocken zu einem Speichersilo fördern. Pumpen und Gebläse, die in diesen Systemen verwendet werden, sind im Vergleich zu Kettenförderern Hochleistungsverbraucher. Vergleicht man beispielsweise zwei aktuelle Projekte in Anlagen mit jeweils zwei Betriebseinheiten und ähnlicher MW-Leistung, benötigte die Anlage mit der Schleifer-Fördertechnik nur 10% der installierten Leistung als die Anlage, die ein ferngesteuertes mechanisches Schleppsystem auswählte. Darüber hinaus kann der Wegfall des Hochdruckschleusenwassers große Einsparungen bei den Wartungskosten im Zusammenhang mit Pumpenumbauten ermöglichen.Eigentümer und Betreiber von Kohlekraftwerken suchen kontinuierlich nach Möglichkeiten, die Kosten zu senken, um wettbewerbsfähig zu bleiben. Schließungen und Gaskonvertierungen sind für Anlagen üblich geworden, die mit hohen Compliance-Kosten im Zusammenhang mit neuen Vorschriften konfrontiert sind. Die Schleif-Fördertechnik für die Umwandlung von Bodenasche kann sowohl bei den Investitions- als auch bei den Betriebskosten erhebliche Einsparungen bieten und es den bestehenden Kohleblöcken ermöglichen, angesichts solcher Herausforderungen betriebsbereit zu bleiben. ■

—Tyler Little ist ein Ingenieur in der Babcock & Wilcox Co.’s advanced engineering anwendungen abteilung.