nya miljöbestämmelser har tvingat många kolkraftverk operatörer att överväga alternativ för hantering av sin panna bottenaska. Även om mekaniska dragsystem ofta kan uppfylla lagstadgade krav kan utrymme utgöra problem och kostnaderna kan vara betydande. En innovativ sliptransportördesign erbjuder ett antal fördelar jämfört med mer traditionella system.

nya och pågående federala bestämmelser för lagring och hantering av kolförbränningsrester (CCR) driver många koleldade kraftverk att konvertera till ny teknik för bottenaska. Växter i USA har traditionellt slussat bottenaska till ytbeslag där de fasta ämnena sätter sig ut. U. S. Environmental Protection Agency (EPA) förordningar syftar till att mildra de miljörisker som är förknippade med långvarig lagring av aska i uppdämningar samt utsläpp av transportvatten från uppdämningarna. EPA: s bortskaffande av Kolförbränningsrester från Elverksregeln har redan tvingat många anläggningar att konvertera sina askhanteringssystem för att uppfylla de minimikriterier som fastställs i regeln för sådana uppgörelser.

riktlinjer för Utflödesbegränsningar (ELG) kan driva en annan våg av omvandlingar, även om förordningen för närvarande är i väntan på bottenaska transportvatten medan EPA överväger en översyn för denna ström och rökgasavsvavlingssystem avloppsvatten. Om det upprätthålls som föreslagits skulle ELG fastställa ett nollutsläppskrav för transportvatten från bottenaska, vilket effektivt skulle förbjuda användningen av ytbehållare helt och hållet för bottenaska.

mekaniska dragsystem

vid tidpunkten för utfärdandet av dessa regler hade flera tekniker utvecklats av industry original equipment manufacturers (OEM) för att rymma deponi av bottenaska i stället för ytbeläggning. En sådan teknik är ett mekaniskt dragsystem placerat direkt under pannan där bottenaska faller i en vattenbesatt trågbehållare med en kedjetransportör i botten (Figur 1). I detta system verkar vattnet för att släcka och bryta den heta askan medan transportören drar askan upp en lutning för att tömma vattnet. Den resulterande fuktiga askan kan sedan transporteras till deponi. Denna teknik hade funnits i flera år och föredrogs för nybyggda anläggningar under det senaste förflutna.

1. Konventionellt mekaniskt dragsystem. Artighet: Babcock & Wilcox

i ELG identifierade EPA två tekniker—ett mekaniskt dragsystem eller ett fjärrmekaniskt dragsystem-som den bästa tillgängliga tekniken (BAT) ekonomiskt uppnåelig. EPA citerade behovet av att inkludera fjärrsystemalternativet på grund av potentiella utrymmesbegränsningar vid vissa växtpannor, vilket erkänner mekaniska dragningssystem under pannan för att vara stora och påträngande som en eftermontering till etablerade växter. Faktum är att de flesta växter inte kunde passa de stora transportörerna utan större byggnadsarbeten på grund av konstruktionsstål, kolverk, luftkanaler, ångrör och annan utrustning i området. Ytterligare, bottenaska trattar är ofta belägna i en sub-grade grop, vilket gör eftermontering av en konventionell dra systemet nästan omöjligt. Även i de få fall där dessa transportörer kan vara eftermontering, byggkostnaderna var höga på grund av det arbete som i huvudsak ta bort och ersätta den stora bottenaska tratten.

remote drag-tekniken utvecklades speciellt för marknaden skapad av de nya reglerna. Dess värde är att bottenaskabehållaren och det hydrauliska slussystemet under pannan förblir väsentligen orörda medan dragkedjetransportörer installeras på en plats som är avlägsen från pannområdet i anläggningen. I stället för att slussa bottenaska uppslamningen till dammar avleds flöden till fjärrtransportörerna, där de fasta ämnena löses och avvattnas på samma sätt som underpannetransportörerna. En viktig skillnad med fjärrsystemet är dock att allt vatten i systemet definieras som transportvatten i motsats till släckvatten, och transportvatten är föremål för ett nollutsläppskrav per den föreslagna ELG. Detta innebär att allt vatten i systemet måste återcirkuleras, vilket väsentligt ökar kapitalet, och drift och underhåll (o&m) kostnader.

sedan Elg släpptes har anläggningsägare och operatörer gjort det klart att där så är möjligt föredras underpannsystem, i stor utsträckning för att undvika ansvar i samband med användning av transportvatten i fjärrsystemen. Ändå var de flesta av de tidiga konverteringsprojekten fjärrsystem på grund av de tidigare nämnda utrymmesbegränsningarna.

Grinder-Conveyor System

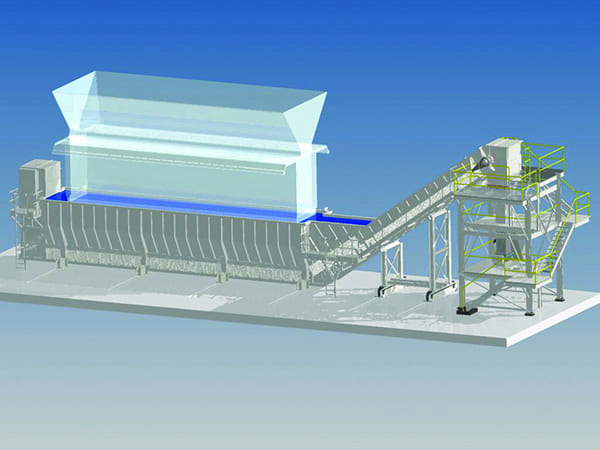

med nackdelarna med de två identifierade BAT-alternativen uppenbara uppstod en ny teknik efter frisläppandet av ELG där kedjetransportörer under pannan skulle passa under de befintliga askbehållarna (Figur 2). Denna teknik fungerar som en lösning på problemet med utrymmesbegränsningar och höga installationskostnader i samband med det konventionella mekaniska dragsystemet under pannan samtidigt som man undviker användning av transportvatten och nollutloppskrav. Under de senaste åren har den fått acceptans och har visat sig framgångsrik på tre operativa enheter med ytterligare två som för närvarande är under uppbyggnad.

2. Kvarn-transportör system. Tillstånd: Babcock & Wilcox

en kritisk och utmärkande egenskap hos det nya transportörsystemet är att en klinkerkvarn används för att krossa askan innan den matas in i transportörerna. Dessa är samma typer av slipmaskiner som används i slussystemet för att minska storleken före rörledningstransport. I många fall kan de gamla kvarnarna behållas på plats tillsammans med askbehållaren och grinden när det nya transportörsystemet installeras.

kvarnen är en viktig funktion för att behålla behållaren. Eftersom det oftast bara finns några meter utrymme under tratten måste transportörerna vara små. Konventionella dragkedjetransportörer under pannan är stora för att göra det möjligt att ta bort stora klinkers utan att krossa. Men med det nya kvarntransportörsystemet behöver transportörhuset bara dimensioneras för att uppfylla den erforderliga volymetriska borttagningshastigheten snarare än att dimensioneras för att passera en enda stor klinker. En typisk profil av en Kvarn-transportband bostäder är ungefär två fot hög med två till tre fot bred.

både konventionella och sliptransportörsdragkedjor har parallella kedjesträngar med stålflygningar som spänner över strängarna för att driva aska längs resebanan. När askan har höjts till toppen av lutningen dumpar den i en ränna medan kedjan och flygenheten vrider 180 grader runt ett huvudhjul och fortskrider tillbaka nerför lutningen och mot svansänden på transportören i en oändlig slinga.

den konventionella transportören är känd som top-carry eftersom körningen av kedjan som transporterar askan är över returkörningen med golvet i den nedsänkta behållaren som skiljer de två. Returkörningen kallas” torr ” eftersom den inte ligger i det nedsänkta badet med vatten. Detta arrangemang kräver att kedjan höjer sig över vattennivån i behållaren vid både huvud-och svansändarna. Med tanke på att vattennivån är typiskt ca 15 fot över bottenvåningen, och möjliggör vissa reseavstånd ovanför vattnet på lutningen för avvattning, det kan inses att ett sådant system är svårt att eftermontera i en överbelastad anläggning.

tillsatsen av en kvarn i kvarntransportörsystemet gör det möjligt för transportören att förbli under vattennivån vid både huvud och svans. Detta ger flexibiliteten att överföra till en efterföljande transportör under vatten och ordna ett tåg av transportörer för att förbli på låg höjd tills ett fritt utrymme nås för att höja sig över behållarens vattennivå, vilket vanligtvis görs med den slutliga transportören till förfogande bunker utanför pannbyggnaden.

kvarnen gör detta möjligt eftersom kedjetransportören kan konfigureras för att vara bottenbärande med returkörningen som reser över bärkörningen i vattenbadet. Eftersom askan har krossats kan den passera genom returkörningen som endast stöds under kedjan med flygningarna hängande i upphängning, vilket innebär att det inte finns något golv som skiljer bär-och returkörningarna. Detta skapar en helt sluten transportör med den extra fördelen att eliminera spill av vatten och resterande aska som håller fast vid flygningarna i returkörningen, vilket är en olägenhet för både konventionella underpannor och fjärrtransportörer.

grinder-conveyor designen ger också routing flexibilitet att arbeta runt befintliga hinder i pannområdet. Ofta hindras den mest direkta vägen från slipmaskinerna till den föredragna lagringsplatsen av strukturella kolumner eller kolverk. Men eftersom transportörerna är laddade vid enskilda punkter snarare än längs hela axeln av ugnen tratten, som med de konventionella transportörer, Kvarn-transportörer kan orienteras i någon riktning som behövs. Så, medan den mest direkta metoden är att använda en gemensam transportör för att samla in från flera slipmaskiner, finns det flexibilitet att använda en unik transportör under varje kvarn och sedan överföra till en gemensam. Dessutom ger förmågan att ”vända” ett transporttåg genom att rotera vid en nedsänkt överföringspunkt många routningsalternativ för att undvika befintlig utrustning.

redundanta alternativ

en annan attraktiv egenskap hos ett sliptransportörsystem är att redundans ofta kan byggas in i Transportörens layout. För askbehållare med dubbla slipmaskiner på var och en av byxbenen kan en sliptransportör installeras för att plocka upp alla slipmaskiner på ena sidan av byxbenen och en separat 100% kapacitetstransportör kan installeras under den andra uppsättningen (Figur 3). Detta är inte möjligt i den konventionella underpannans konstruktion med sin enda transportör i botten av den integrerade trågbehållaren, vilket kräver ett enhetsavbrott för att reparera en kedjebrytning eller rensa en sylt i askuppsamlingsområdet.

3. Grinder-conveyor system med redundanta transportörer. Artighet: Babcock & Wilcox

även om en enda kvarntransportör används, kräver de flesta underhållsarbeten inte ett enhetsavbrott, eftersom transportörerna kan isoleras från askbehållaren genom att stänga trattgrinden ovanför kvarnen och stänga en sekundär isoleringsgrind under kvarnen. Detta gör det möjligt för pannenheten att fortsätta att köra när aska samlas i den befintliga askbehållaren tills underhållet är klart.

anläggningsoperatörer som har valt grinder-conveyor-tekniken för sina bottenaska-omvandlingsprojekt har främst gjort det på grund av de betydande besparingar i kapitalkostnader (utrustning och installation) som erbjuds på grund av de designfunktioner som har lyfts fram. O&m besparingar kan också vara betydande jämfört med konkurrerande tekniker som antingen slussar till fjärravvattningsutrustning eller pneumatiskt överför askan torr till en lagringssilo. Pumpar och fläktar som används i dessa system är högeffektiva konsumenter jämfört med kedjetransportörer. Till exempel, genom att jämföra två nya projekt vid anläggningar vardera med två driftsenheter och liknande MW-effekt, krävde anläggningen med sliptransportörtekniken endast 10% av den installerade hästkraften som den anläggning som valde ett fjärrmekaniskt dragsystem. Dessutom kan eliminering av högtryckslussvattnet ge stora besparingar på underhållskostnader i samband med pumpuppbyggnader.

Kolanläggningsägare och operatörer letar kontinuerligt efter sätt att minska kostnaderna för att förbli konkurrenskraftiga. Nedläggningar och gasomvandlingar har blivit vanliga för anläggningar som står inför branta efterlevnadskostnader i samband med nya regler. Grinder-conveyor-teknik för bottenaska-Omvandlingar kan erbjuda betydande besparingar i både kapital-och driftskostnader och tillåta befintliga kolenheter att förbli operativa inför sådana utmaningar.

—Tyler Little är ingenjör i Babcock & Wilcox Co.s advanced engineering applications department.