koperty budowlane stale się zmieniają, zwłaszcza jeśli chodzi o ściany murowane. Pamiętasz dni czterech grubych, solidnych ceglanych ścian, czy dni, w których nie było ciągłej izolacji we wnęce? Dla większości budownictwa komercyjnego, te dni już dawno minęły … trochę jak pager! Co napędza zmiany? Pragnienie bardziej energooszczędnej struktury dzięki kodom energetycznym, które stały się znacznie bardziej rygorystyczne w ciągu ostatnich 10 lat i nie oczekuj, że to się zmieni w najbliższym czasie!

okleiny murarskie były zwykle używane do murowania ścian zapasowych, które w opinii wielu osób są do dziś najbardziej zrównoważonym i energooszczędnym systemem, który można zbudować w oparciu o jego masę termiczną. Wiele lat temu wzdłuż przychodzi drewna i metalu stud back-up ściany z pomysłem szybsze i łatwiejsze ściany do budowy, zmniejszając w ten sposób koszty. Jednak ostatnie badania wykazały, że ściany murowane są dość konkurencyjne cenowo w stosunku do ich odpowiedników z drewna/metalu, nie tylko od początkowego kosztu budowy, ale nawet bardziej, gdy bierzesz pod uwagę oszczędność energii, a nawet bezpieczeństwo przeciwpożarowe!

ponieważ kod energetyczny ASHRAE90.1 jest motorem bardziej energooszczędnych powłok zewnętrznych dla wszystkich konstrukcji, stosowanie ciągłej izolacji jest obecnie wymagane w większości części kraju. I wydaje się, że przy każdej aktualizacji kodu energetycznego wartość R dla ciągłej izolacji wzrasta, wymagając tym samym grubszych izolacji, aby sprostać bardziej wymagającym kodom. Ten grubszy wymóg ciągłej izolacji zasadniczo „zepchnął” fornir murowany dalej od struktury rezerwowej. Ponieważ nasze ściany stają się coraz szersze, obawy dotyczące zbrojenia drutu i kotew z forniru murarskiego stały się przedmiotem zainteresowania. Kod TMS-402/602 stwierdził, że maksymalna całkowita przestrzeń wnęki (wymiar od powierzchni ściany tylnej do tylnej strony forniru)miała maksymalny wymiar 4½”.

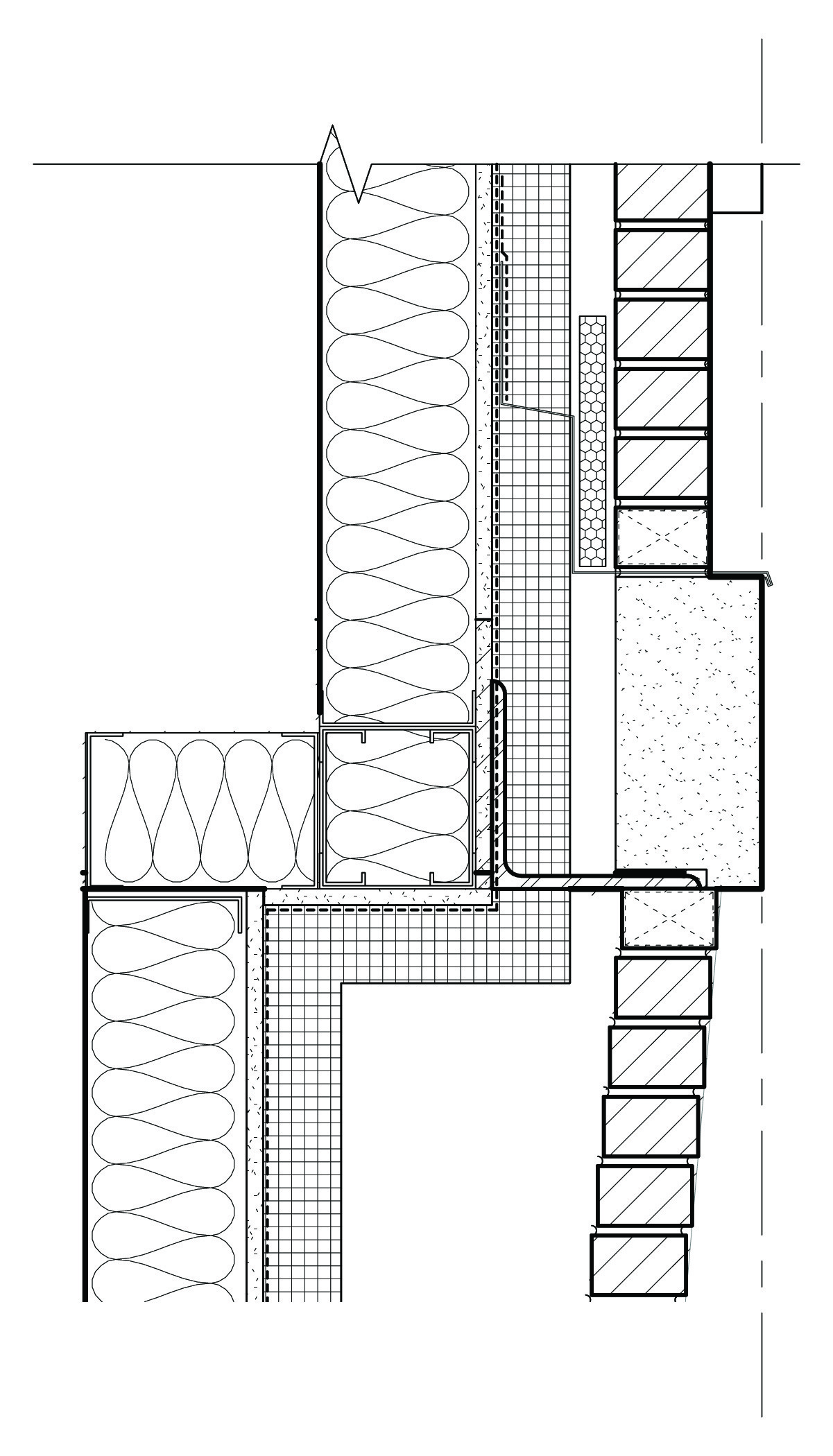

ze względu na zwiększone wykorzystanie większych ścian wnęki z grubszymi ilościami ciągłej izolacji kod ten przechodzi do 6 5/8″, ale proszę przeczytać drobnym drukiem, ponieważ istnieje wiele postanowień w nowym języku kodu 6 5/8″, które należy wziąć pod uwagę i zrozumieć, aby w pełni spełnić nowy wymóg kodu. Jeśli całkowita szerokość wnęki jest większa niż wymagany kod, system zbrojenia / kotwienia należy zaprojektować specjalnie na potrzeby projektu, aby uwzględnić obliczenia inżynierskie za dodatkową opłatą. Ta odpowiedzialność za koszty inżynierii musi być jasno określona w specyfikacjach i / lub rysunkach, a wykonawcy muszą zwrócić szczególną uwagę, gdy widzą ten wymóg. Istnieje wiele czynników, które idą do obliczeń inżynierskich, w tym obciążenia wiatrem, lokalizacje projektu i wysokość konstrukcji, aby wymienić tylko kilka.

jednym z największych pozytywnych czynników dla fornirów murarskich są ich niemal nieograniczone możliwości projektowe, a opcją, która po raz kolejny stała się popularna, jest korbowanie forniru. W większości przypadków wiąże się to z „wyjściem” z forniru, ale w niektórych przypadkach może to obejmować wprowadzenie i umieszczenie materiału forniru, aby stworzyć wygląd głębi i/lub cieniowania linii dla estetycznego wyglądu. „Wkraczanie” może powodować problemy z minimalną ilością przestrzeni powietrznej dozwoloną przez KOD, a także może tworzyć miejsce, w którym zrzut zaprawy może gromadzić się potencjalnie blokując przestrzeń powietrzną i zatrzymując wilgoć? Jednak bardziej powszechnym szczegółem jest to, aby cegła się wyginała (jak pokazano na rysunku….) i w wielu przypadkach obszary te mogą przekraczać maksimum kodu wgłębienia i często są pomijane.

mimo, że obszary te mogą być mniejszymi sekcjami, nadal muszą zostać poddane przeglądowi i prawdopodobnie obejmować zaprojektowane systemy kotwiące, ponieważ wiele z tych obszarów, w których corbeling jest występują wydają się być w górnej części sekcji ściennych i są bardzo wrażliwym obszarem zespołu ściany. Ale corbelling może również często występować w zewnętrznych narożnikach konstrukcji lub wokół otworów okiennych / drzwiowych, oba mogą być wrażliwymi obszarami budynku i po raz kolejny należy zwrócić szczególną uwagę zarówno na projektowanie, jak i budowę tych obszarów.

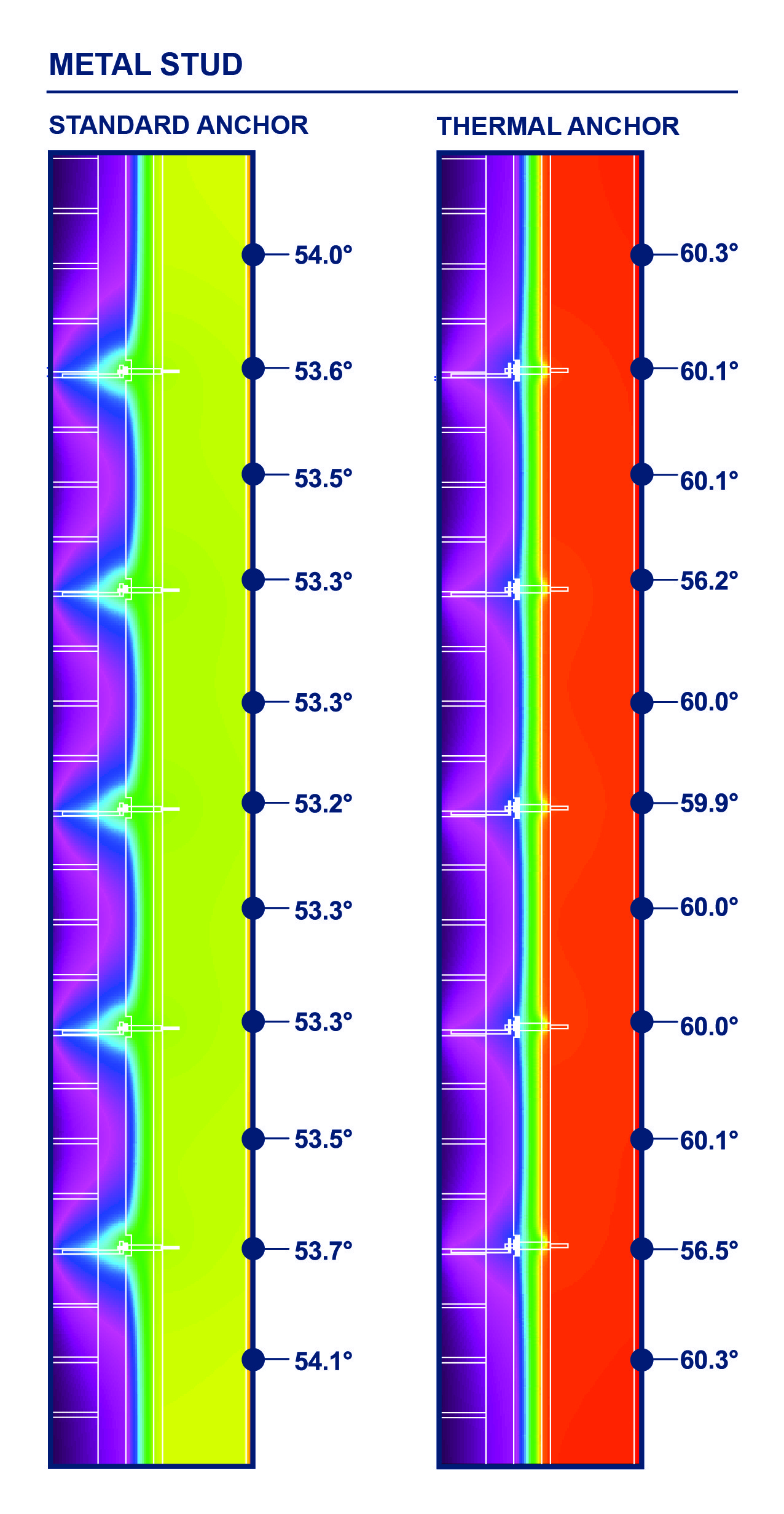

kolejnym czynnikiem, który eksplodował ostatnio, jest kwestia termotransferu, szczególnie w odniesieniu do ścian z metalowymi kołkami. Zazwyczaj metalowe ściany kołków zawierały pewien rodzaj izolacji między kołkami, a podstawowym produktem jest izolacja batt. Podczas badania wartości izolacyjnych tych ścian ustalono, że” rzeczywista obliczona wartość R ” izolacji batt była mniejsza niż połowa wydrukowanej wartości R dla samego produktu. Ta rozbieżność wynikała z dużych mostków termicznych, które tworzyły każdy metalowy kołek. Tak więc, dziś widzimy rosnącą tendencję do nie izolowania między metalowymi kołkami z powodu strat wartości izolacyjnej, jednak zmusza to jeszcze bardziej ciągłą izolację zewnętrzną, aby spełnić kody energetyczne, dzięki czemu nasze wnęki są jeszcze większe.

inną zaletą wyeliminowania izolacji batt między kołkami jest to, że punkt kondensacji lub „rosy” jest teraz wyraźnie we wnęce, co tworzy znacznie czystszą konstrukcję w odniesieniu do barier powietrza/pary. Szersze wnęki oznaczają również, że kąty półki/odciążenia stają się większe, dzięki czemu stal konstrukcyjna jest grubsza, co może stanowić wiele innych problemów. Najbardziej oczywistym problemem jest potencjalny transfer termiczny związany z dużym kawałkiem stali konstrukcyjnej przykręconym lub przyspawanym do konstrukcji, który może przenosić duże ilości ciepła i zimna z zewnętrznej części budynku do wnętrza. Termicznie wydajne kąty półki stają się coraz bardziej popularne, gdy kąt jest odsuwany od struktury za pomocą pewnego rodzaju systemu mocowania, dzięki czemu izolacja zewnętrzna może przesuwać się za faktycznym kątem półki, tworząc znacznie mniej mostków termicznych oraz utrzymując rozsądnie duży kąt i łatwo zachowując typowy rozmiar złącza zaprawy 3/8″.

termiczne kąty półki, które mają zarówno pionową, jak i poziomą regulację, mogą znacznie ułatwić pracę wykonawcy kamieniarskiego w terenie (patrz obudowa). Modelowanie termiczne dla tych kątów półki jest obecnie w toku, aby dokładnie określić, ile poprawy zapewnią. Proste porównanie powierzchni styku z konstrukcją pokazuje, że wydajne termicznie kąty półki tworzą znacznie mniej niż 10% powierzchni styku w porównaniu ze standardowym kątem półki, który jest spawany lub przykręcany bezpośrednio do konstrukcji.

problem termotransferowy dotarł nawet do samych kotew fornirowanych murarskich, a badania / testy (patrz obudowa) wykazały, że przy potencjalnie tysiącach penetracji utworzonych przez kotwy może mieć miejsce wystarczający transfer termiczny, że należy wziąć pod uwagę typ i styl kotwy, gdy dokonuje się selekcji, dołączając do zespołów metalowych ścianek kołkowych. Istnieje znaczna różnica między różnymi typami kotew, biorąc pod uwagę rodzaj i liczbę penetracji, rozmiar penetracji i rodzaj metalu użytego do produkcji kotwy. Na przykład kotwy ze stali nierdzewnej ogólnie przeprowadzają znacznie mniejszy transfer termiczny niż podobna Kotwa wykonana ze stali węglowej.

kody energetyczne będą nadal dyktować, że szersze wnęki są tu pozostać, a architekci, inżynierowie, wykonawcy, urzędnicy kodowi i producenci muszą być świadomi wpływu szerszych odcinków ścian z dużą ilością izolacji. Proces ten będzie obejmował krzywą uczenia się dla wszystkich zaangażowanych stron, w tym architektów, inżynierów, wykonawców i producentów produktów. Kwestie te są częścią dzisiejszej rozmowy dotyczącej obudowy budynku i będą nadal napędzać rozwój nowych produktów, a także tworzyć wyzwania projektowe i budowlane. Ponieważ nasze wnęki stają się coraz szersze i bardziej wymagające, wybór produktu, projektowanie/detale i możliwości konstrukcyjne staną się jeszcze bardziej krytyczne.