Anek Suwannaphoom

rafinerie wykorzystują ogromne ilości energii cieplnej do przetwarzania ropy naftowej.

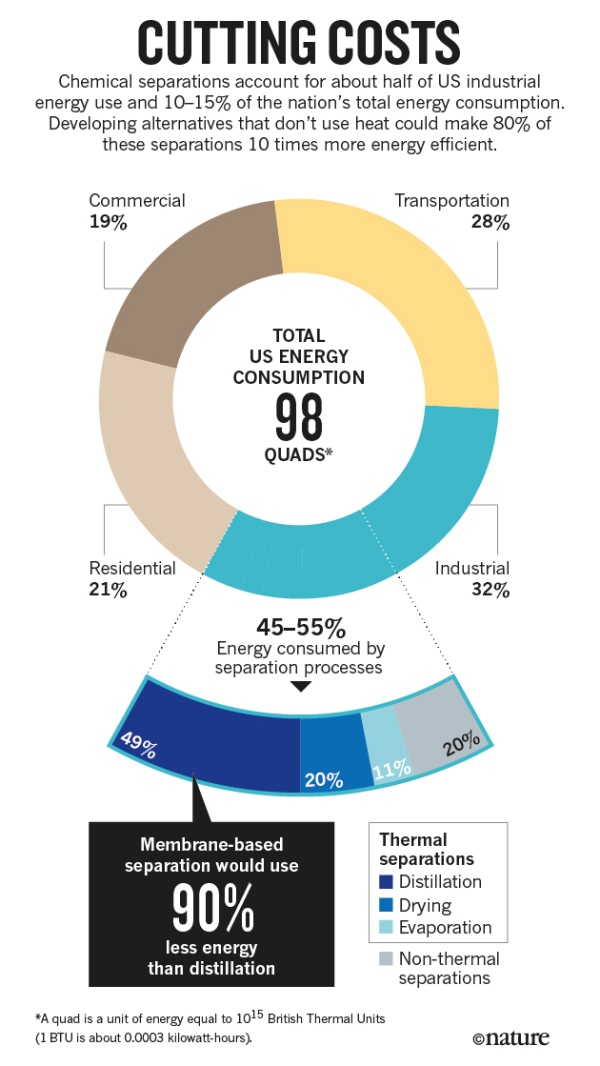

Większość chemików przemysłowych spędza swoje dni rozdzielając składniki dużych ilości mieszanin chemicznych na czyste lub czystsze formy. Związane z tym procesy, takie jak destylacja, odpowiadają za 10-15% światowego zużycia energii1, 2.

metody oczyszczania substancji chemicznych, które są bardziej energooszczędne, mogłyby, jeśli zastosowałyby się tylko do amerykańskich sektorów produkcji ropy naftowej, chemikaliów i papieru, zaoszczędzić 100 milionów ton emisji dwutlenku węgla i 4 miliardy USD kosztów energii rocznie (patrz „cięcie kosztów”). Inne metody umożliwiłyby eksploatację nowych źródeł materiałów, na przykład poprzez wydobycie metali z wody morskiej.

Niestety, alternatywy dla destylacji, takie jak oddzielanie cząsteczek zgodnie z ich właściwościami chemicznymi lub wielkością, są słabo rozwinięte lub drogie w skalowaniu. Inżynierowie w przemyśle i środowisku akademickim muszą opracować lepsze i tańsze membrany oraz inne sposoby oddzielania mieszanin chemikaliów, które nie opierają się na cieple.

tutaj podkreślamy siedem procesów separacji chemicznej, które, jeśli zostaną ulepszone, przyniosą ogromne globalne korzyści. Nasza lista nie jest wyczerpująca; prawie wszystkie komercyjne chemikalia powstają w wyniku procesu oddzielania, który można ulepszyć.

siedem separacji

węglowodorów z ropy naftowej. Głównymi składnikami do produkcji paliw kopalnych, tworzyw sztucznych i polimerów są węglowodory. Każdego dnia rafinerie na całym świecie przetwarzają około 90 milionów baryłek ropy naftowej — około 2 litrów na każdą osobę na świecie. Większość z nich korzysta z destylacji atmosferycznej, która zużywa na całym świecie około 230 gigawatów (GW) 3, co odpowiada całkowitemu zużyciu energii w Wielkiej Brytanii w 2014 r.lub około połowie zużycia energii w Teksasie. W typowej rafinerii 200 000 baryłek ropy naftowej dziennie ogrzewa się w 50-metrowych kolumnach, aby uwolnić tysiące związków zgodnie z ich temperaturą wrzenia. Lekkie gazy pojawiają się na chłodnym szczycie (w temperaturze około 20 °C); coraz cięższe płyny opuszczają się w niższych i gorętszych punktach (do 400 °C).

źródło: dane z Ref. /US EIA

znalezienie alternatywy dla destylacji jest trudne, ponieważ ropa naftowa zawiera wiele złożonych cząsteczek, niektóre o wysokiej lepkości i niezliczonych zanieczyszczeniach, w tym związki siarki i metale, takie jak rtęć i nikiel. Zasadniczo możliwe jest oddzielenie węglowodorów zgodnie z ich właściwościami molekularnymi, takimi jak powinowactwo chemiczne lub wielkość cząsteczkowa. Metody separacji oparte na membranach, lub inne nietermiczne, mogą być o rząd wielkości bardziej energooszczędne niż separacje napędzane Cieplnie, które wykorzystują destylację. Ale niewiele badań zostało przeprowadzonych.

naukowcy muszą znaleźć materiały, które są zdolne do oddzielania wielu rodzin cząsteczek w tym samym czasie, i które działają w wysokich temperaturach potrzebnych do utrzymania przepływu ciężkich olejów bez blokowania ich przez zanieczyszczenia.

Uran z wody morskiej. Energia jądrowa będzie miała kluczowe znaczenie dla przyszłego niskoemisyjnego wytwarzania energii. Chociaż trajektoria rozwoju przemysłu jądrowego jest niepewna, przy obecnym tempie zużycia znane geologiczne zasoby uranu (4,5 mln ton) mogą trwać wieku4. Ponad 4 miliardy ton uranu znajduje się w wodzie morskiej na poziomie części na miliard.

naukowcy od dziesięcioleci poszukiwali sposobów na oddzielenie uranu od wody morskiej4. Istnieją materiały zdolne do wychwytywania uranu, takie jak porowate polimery zawierające grupy amidoksymów. Ale te molekularne „klatki” wychwytują również inne metale, w tym wanad, kobalt i nikiel.

chemicy muszą opracować procesy usuwania tych metali podczas oczyszczania i zagęszczania uranu z wody morskiej. W latach 1999-2001 zespoły Japońskie przechwyciły około 350 gramów uranu przy użyciu tkaniny adsorbującej4. Uruchomienie nowej elektrowni jądrowej wymaga setek ton paliwa uranowego, więc skala tych procesów musiałaby zostać znacznie zwiększona. W szczególności potrzebne są wysiłki na rzecz zmniejszenia kosztów materiałów adsorbujących.

podobne technologie mogą przechwytywać inne cenne metale4, takie jak lit, który jest używany w bateriach. Ilość litu rozpuszczonego w oceanach jest dziesięciokrotnie większa niż w znanych zasobach lądowych; ograniczone rozmiary tych ostatnich mogą stać się długoterminową barierą dla magazynowania energii.

alkeny z alkanów. Wytwarzanie tworzyw sztucznych, takich jak polietylen i polipropen, wymaga alkenów — węglowodorów, takich jak Eten i Propen, znanych również jako olefiny. Globalna roczna produkcja etenu i propenu przekracza 200 milionów ton, około 30 kilogramów na każdą osobę na planecie. Przemysłowe oddzielenie etenu od etanu zazwyczaj polega na wysokociśnieniowej destylacji kriogenicznej w temperaturach tak niskich, jak -160 °C. Oczyszczanie samego propenu i etenu stanowi 0,3% globalnego zużycia energii, co w przybliżeniu odpowiada rocznemu zużyciu energii w Singapurze.

podobnie jak w przypadku ropy naftowej, znalezienie systemów oddzielania, które nie wymagają zmian z jednej fazy na drugą, może zmniejszyć o dziesięć razy energochłonność procesu (energię zużywaną na jednostkę objętości lub masę produktu) i zrównoważyć emisję dwutlenku węgla o podobną wielkość5. Na przykład opracowywane są porowate membrany węglowe, które mogą oddzielać alkeny gazowe i alkany (zwane również parafinami) w temperaturze pokojowej i przy łagodnym ciśnieniu (poniżej 10 barów)6. Ale nie mogą one jeszcze wytwarzać więcej niż 99,9% czystych alkenów potrzebnych do produkcji chemikaliów.

w krótkim okresie pomocne mogą być techniki separacji „hybrydowej” – membrany mogą być stosowane do separacji luzem i destylacji kriogenicznej w celu „polerowania” produktu. Takie podejście zmniejszyłoby energochłonność produkcji alkenów o współczynnik 2 lub 3, dopóki membrany nie staną się wystarczająco dobre, aby całkowicie zastąpić destylację. Główną przeszkodą jest zwiększenie skali produkcji membran — przemysł może wymagać powierzchni do 1 miliona metrów kwadratowych. Wdrożenie na taką skalę będzie wymagało nowych metod produkcji, a także postępu w zakresie właściwości materiałów.

gazy cieplarniane z emisji rozcieńczonych. Antropogeniczne emisje CO2 i innych węglowodorów, takich jak metan uwalniany z rafinerii i odwiertów, mają kluczowe znaczenie dla globalnych zmian klimatu. Wychwytywanie tych gazów ze źródeł rozcieńczonych, takich jak elektrownie, spaliny rafineryjne i powietrze, jest kosztowne i technicznie trudne.

ciecze, takie jak monoetanoloamina, łatwo reagują z CO2, ale ponieważ ciepło musi być stosowane w celu usunięcia CO2 z powstałej cieczy, proces ten nie jest ekonomicznie opłacalny dla elektrowni. Gdyby podejście to zastosowano do każdej elektrowni w Stanach Zjednoczonych, wychwytywanie CO2 mogłoby kosztować 30% wzrostu produktu krajowego brutto każdego rocznica7. Należy opracować tańsze metody wychwytywania emisji CO2 i węglowodorów przy minimalnych kosztach energii.

czynnikiem komplikującym jest decyzja, co zrobić z oczyszczonym produktem. CO2 może być stosowany w metodzie produkcji ropy naftowej znanej jako zwiększone odzyskiwanie ropy naftowej lub w rolnictwie pionowym oraz jako surowce chemiczne i biorafineryjne. Jednak działalność człowieka emituje tak dużą ilość gazu8, że w praktyce znaczna jej część będzie musiała być przechowywana przez długi czas w podziemnych zbiornikach, co wiąże się z innymi problemami.

ORNL

polimery o dużej pojemności (HiCap) mogą oddzielać metale, takie jak uran, od roztworu.

metale ziem rzadkich z rud. 15 metali lantanowych lub pierwiastków ziem rzadkich jest używanych w magnesach, w technologiach energii odnawialnej i jako katalizatory w rafinacji ropy naftowej. Świetlówki kompaktowe wykorzystują na przykład Europ i terb, A konwertery katalityczne opierają się na ceru. Ekonomiczna produkcja ziem rzadkich jest problemem separacji, a nie dostępności. Pomimo swojej nazwy, większość pierwiastków jest znacznie bardziej obfita w skorupie ziemskiej niż złoto, srebro, platyna i rtęć. Niestety, ziemie rzadkie znajdują się w śladowych ilościach w Rudach i często są mieszane ze sobą, ponieważ są chemicznie podobne.

oddzielenie ziem rzadkich od rud wymaga podejścia mechanicznego (takiego jak separacja magnetyczna i elektrostatyczna) i przetwarzania chemicznego (takiego jak flotacja piany). Są one nieefektywne: muszą zmagać się ze złożonymi składami wydobywanych rud, zużywać duże ilości chemikaliów i wytwarzać wiele odpadów i radioaktywnych produktów ubocznych. Bardzo potrzebne są ulepszenia.

wzrasta recykling ziem rzadkich ze zużytych produktów. Można zaprojektować procesy na zamówienie, ponieważ skład chemiczny i fizyczny produktów jest dobrze zdefiniowany. Zbadano różne metody ekstrakcji w fazie metalurgicznej i gazowej, ale recykling metali ziem rzadkich nie jest jeszcze częścią większości łańcuchów dostaw9, 10. Konieczne są badania w celu zmniejszenia wpływu na środowisko kluczowych elementów zawierających pierwiastki ziem rzadkich w ciągu całego ich cyklu życia.

pochodne benzenu od siebie. Łańcuchy dostaw wielu polimerów, tworzyw sztucznych, włókien, rozpuszczalników i dodatków do paliw zależą od benzenu, cyklicznego węglowodoru, a także od jego pochodnych, takich jak toluen, etylobenzen i izomery ksylenu. Cząsteczki te są oddzielane w kolumnach destylacyjnych, a łączne globalne koszty energii wynoszą około 50 GW, co wystarcza do zasilania około 40 milionów domów.

izomery ksylenu są cząsteczkami o niewielkich różnicach strukturalnych od siebie, które prowadzą do różnych właściwości chemicznych. Jeden izomer, para-ksylen (lub p-ksylen), jest najbardziej pożądany do produkcji polimerów, takich jak politereftalan etylenu (PET) i poliester; ponad 8 kilogramów p-ksylenu jest produkowanych na mieszkańca każdego roku w Stanach Zjednoczonych. Podobny rozmiar i temperatura wrzenia różnych izomerów ksylenu sprawiają, że trudno je oddzielić za pomocą konwencjonalnych metod, takich jak destylacja.

postępy w dziedzinie membran lub sorbentów mogą zmniejszyć energochłonność tych procesów. Podobnie jak w przypadku innych procesów chemicznych na skalę przemysłową, wdrożenie alternatywnych technologii oddzielania pochodnych benzenu będzie wymagało udowodnienia ich żywotności na coraz większych skalach przed wdrożeniem komercyjnym. Budowa zakładu chemicznego może kosztować 1 miliard dolarów lub więcej, więc inwestorzy chcą mieć pewność, że technologia będzie funkcjonowała przed budową nowej infrastruktury.

„główną przeszkodą jest skalowanie membran.”

Odsalanie – czy to poprzez destylację, czy filtrację membranową-jest energochłonne i kapitałochłonne, przez co jest niewykonalne w wielu suchych obszarach. Destylacja nie jest odpowiedzią: Termodynamika określa minimalną ilość energii potrzebną do wytworzenia wody pitnej z wody morskiej, a destylacja zużywa 50 razy więcej energii niż ta podstawowa granica.

filtracja odwróconej osmozy, proces, który wywiera ciśnienie przez membranę na słoną wodę w celu wytworzenia czystej wody, wymaga tylko 25% więcej energii niż ograniczenie termodynamiczne5. Ale membrany odwróconej osmozy przetwarzają wodę w ograniczonym tempie, wymagając dużych, kosztownych instalacji do wytworzenia wystarczającego przepływu. Odwrócona osmoza wody morskiej jest już wykonywana na skalę komercyjną na Bliskim Wschodzie iw Australii. Jednak praktyczne trudności związane z obchodzeniem się z bardziej zanieczyszczoną wodą-w tym korozją, tworzeniem biofilmu, osadzaniem kamienia i osadzaniem cząstek stałych — oznaczają, że potrzebne są również drogie systemy obróbki wstępnej.

opracowanie membran, które są bardziej wydajne i odporne na zanieczyszczenia, obniżyłoby koszty operacyjne i kapitałowe systemów odsalania do tego stopnia, że technika ta jest opłacalna komercyjnie nawet w przypadku wysoce zanieczyszczonych źródeł wody.

kolejne kroki

naukowcy akademiccy i decydenci polityczni powinni skupić się na następujących kwestiach.

Po pierwsze, naukowcy i inżynierowie muszą rozważyć realistyczne mieszaniny chemiczne. Większość badań naukowych koncentruje się na pojedynczych substancjach chemicznych i wnioskuje o zachowaniu mieszanin na podstawie tych informacji. Takie podejście grozi brakiem zjawisk, które występują tylko w mieszankach chemicznych, i ignoruje rolę śladowych zanieczyszczeń. Naukowcy i liderzy w dziedzinie badań i rozwoju przemysłowego powinni ustanowić mieszaniny zastępcze do wspólnych separacji, które zawierają główne składniki chemiczne i wspólne zanieczyszczenia.

Po Drugie, Ekonomika i trwałość każdej technologii separacji muszą być oceniane W kontekście całego procesu chemicznego. Należy stosować wskaźniki wydajności, takie jak koszt na kilogram produktu i zużycie energii na kilogram. Należy wziąć pod uwagę koszty eksploatacji i wymiany komponentów, takich jak moduły membranowe lub materiały sorbentowe.

Po trzecie, na wczesnym etapie rozwoju technologii należy Poważnie Rozważyć skalę, w jakiej wymagane jest wdrożenie. Infrastruktura fizyczna, taka jak akademickie i przemysłowe stanowiska testowe, będzie potrzebna do przeniesienia nowych technologii z laboratorium do skali pilotażowej, tak aby możliwe było zmniejszenie postrzeganego ryzyka. Zarządzanie tym zagadnieniem będzie wymagało współpracy ze środowiskiem akademickim, agencjami rządowymi i partnerami branżowymi.

Po czwarte, obecne szkolenie inżynierów i chemików w zakresie separacji często kładzie duży nacisk na destylację. Narażenie na inne operacje — takie jak adsorpcja, krystalizacja i membrany-ma kluczowe znaczenie dla rozwoju siły roboczej, która jest w stanie wdrożyć pełne spektrum technologii separacji, których będzie wymagać przyszłość.