nowe przepisy środowiskowe zmusiły wielu operatorów elektrowni węglowych do rozważenia alternatywnych opcji obsługi popiołu dennego kotła. Chociaż mechaniczne systemy hamulcowe często spełniają wymogi prawne, przestrzeń może stwarzać problemy, a koszty mogą być znaczne. Innowacyjna konstrukcja przenośnika szlifiersko-taśmowego oferuje szereg zalet w porównaniu z bardziej tradycyjnymi systemami.

nowe i oczekujące przepisy federalne dotyczące przechowywania i przeładunku pozostałości ze spalania węgla (CCR) napędzają wiele elektrowni opalanych węglem do przejścia na nowe technologie transportu popiołu dennego. Rośliny w USA mają tradycyjnie śluzowane popiół Denny na powierzchniowe wysypiska, w których osadzają się ciała stałe. Przepisy amerykańskiej Agencji Ochrony Środowiska (EPA) mają na celu ograniczenie zagrożeń dla środowiska związanych z długotrwałym przechowywaniem popiołu w magazynach, a także odprowadzaniem wody transportowej z magazynów. Zasada EPA dotycząca usuwania pozostałości ze spalania węgla z instalacji elektrycznych zmusiła już wiele zakładów do konwersji systemów transportu popiołu w celu spełnienia minimalnych kryteriów ustanowionych przez regułę dla takich konfiskat.

wytyczne dotyczące ograniczeń ścieków (ELG) mogą prowadzić do kolejnej fali konwersji, chociaż rozporządzenie jest obecnie wstrzymane w odniesieniu do wody do transportu popiołu dennego, podczas gdy EPA rozważa rewizję dla tego strumienia i ścieków z systemu odsiarczania spalin. Jeśli zostanie to utrzymane zgodnie z propozycją, ELG ustanowiłoby wymóg zerowego rozładowania dla wody do transportu popiołu dennego, co skutecznie zakazywałoby całkowitego stosowania powierzchniowych zatrzymań popiołu dennego.

Mechaniczne systemy przeciągania

w momencie wydania tych zasad, kilka technologii zostało opracowanych przez producentów oryginalnego sprzętu przemysłowego (OEM) w celu dostosowania składowiska popiołu dennego zamiast składowania powierzchniowego. Jedną z takich technologii jest mechaniczny system przeciągania umieszczony bezpośrednio pod kotłem, w którym popiół Denny wpada do zasobnika rynnowego z przenośnikiem łańcuchowym na dnie (Rys. 1). W tym systemie woda działa w celu ugaszenia i złamania gorącego popiołu, podczas gdy przenośnik wciąga popiół na nachylenie, aby spuścić wodę. Powstały wilgotny popiół można następnie przetransportować na wysypisko. Technologia ta istnieje od lat i była preferowana w nowo budowanych zakładach w niedawnej przeszłości.

1. Konwencjonalny mechaniczny układ hamulcowy. Uprzejmość: Babcock &Wilcox

w ELG EPA określiła dwie technologie—mechaniczny układ hamulcowy lub zdalny mechaniczny układ hamulcowy—jako najlepszą dostępną technologię (BAT) osiągalną ekonomicznie. EPA powołała się na potrzebę uwzględnienia opcji systemu zdalnego ze względu na potencjalne ograniczenia przestrzeni w niektórych kotłach, uznając mechaniczne układy hamulcowe pod kotłem za duże i inwazyjne jako modernizację istniejących instalacji. W rzeczywistości większość zakładów nie mogła zmieścić dużych przenośników bez większych prac budowlanych ze względu na stal konstrukcyjną, młyny węglowe, kanały powietrzne, rury parowe i inne urządzenia w tym obszarze. Co więcej, dolne zbiorniki popiołu często znajdują się w dole sub-grade, co sprawia, że modernizacja konwencjonalnego systemu oporu jest prawie niemożliwa. Nawet w nielicznych przypadkach, w których przenośniki te mogły być modernizowane, koszty budowy były wysokie ze względu na prace związane z usunięciem i wymianą dużego dolnego zbiornika popiołu.

technologia Remote drag została opracowana specjalnie na rynek stworzony przez nowe przepisy. Jego wartość polega na tym, że dolny zbiornik popiołu i hydrauliczny system śluzy pod kotłem pozostają zasadniczo nienaruszone, podczas gdy Przenośniki łańcuchowe są instalowane w miejscu oddalonym od obszaru kotła w stoczni. Zamiast odprowadzać gnojowicę popiołu z dna do stawów, przepływy są kierowane do odległych przenośników, gdzie ciała stałe są osadzane i odwadniane podobnie jak przenośniki pod kotłem. Jednak kluczową różnicą w stosunku do systemu zdalnego jest to, że cała woda w systemie jest zdefiniowana jako woda transportowa, a nie woda gasząca, a woda transportowa podlega wymogowi zerowego zrzutu na proponowany ELG. Oznacza to, że cała woda w systemie musi być recyrkulowana, co znacznie zwiększa kapitał, a koszty eksploatacji i konserwacji (O&M).

od czasu wydania ELG właściciele i operatorzy instalacji wyraźnie stwierdzili, że tam, gdzie to możliwe, preferowane są systemy pod kotłami, w dużej mierze w celu uniknięcia odpowiedzialności związanej z wykorzystaniem wody transportowej w systemach zdalnych. Niemniej jednak większość wczesnych projektów konwersji była systemami zdalnymi ze względu na wspomniane wcześniej ograniczenia przestrzeni.

Młynek-System przenośników

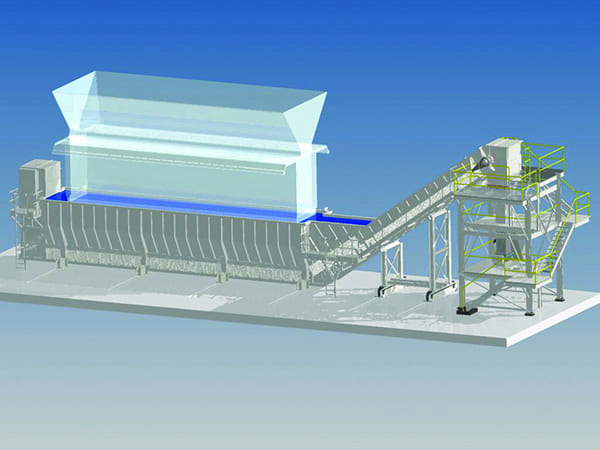

z wadami dwóch zidentyfikowanych opcji BAT są oczywiste, nowa technologia pojawiła się po wydaniu ELG, w którym Przenośniki łańcuchowe pod kotłem zmieściłyby się pod istniejącymi zbiornikami popiołu (Rysunek 2). Technologia ta służy jako rozwiązanie problemu ograniczeń przestrzeni i wysokich kosztów instalacji związanych z konwencjonalnym mechanicznym układem przeciągania kotła pod kotłem, przy jednoczesnym unikaniu użycia wody transportowej i wymagań zerowego rozładowania. W ciągu ostatnich kilku lat zyskał akceptację i okazał się skuteczny na trzech jednostkach operacyjnych, a kolejne dwa są obecnie w budowie.

2. Młynek-System przenośnikowy. Dzięki uprzejmości: Babcock &Wilcox

kluczową i wyróżniającą cechą nowego systemu przenośników jest to, że szlifierka do klinkieru służy do kruszenia popiołu przed podaniem do przenośników. Są to te same typy szlifierek stosowane w systemach śluzy w celu zmniejszenia rozmiaru przed transportem rurociągowym. W wielu przypadkach stare rozdrabniacze mogą być utrzymywane na miejscu wraz z lejem popiołu i bramą podczas instalacji nowego systemu przenośników.

szlifierka jest kluczową cechą podczas zatrzymywania zbiornika. Ponieważ zwykle pod zbiornikiem znajduje się tylko kilka stóp nadproża, przenośniki muszą być małe. Konwencjonalne Przenośniki łańcuchowe pod kotłem są duże, aby umożliwić usuwanie dużych klinkierów bez kruszenia. Ale dzięki nowemu systemowi przenośników szlifierskich obudowa przenośnika musi być tylko dostosowana do wymaganej wydajności objętościowej, a nie do przepuszczania pojedynczego dużego klinkieru. Typowy profil obudowy przenośnika szlifierskiego ma wysokość około dwóch stóp i szerokość od dwóch do trzech stóp.

zarówno konwencjonalne, jak i przenośnikowe łańcuchy przeciągające mają równoległe pasma łańcucha ze stalowymi lotami obejmującymi pasma, aby popchnąć popiół wzdłuż ścieżki podróży. Gdy popiół zostanie podniesiony do górnej części pochylni, zrzuca się do zsypu, podczas gdy zespół łańcucha i lotu obraca się o 180 stopni wokół Zębatki głowicy i przesuwa się z powrotem w dół pochylni iw kierunku tylnego końca przenośnika w nieskończonej pętli.

konwencjonalny przenośnik jest znany jako top-carry, ponieważ bieg łańcucha transportującego popiół znajduje się powyżej biegu powrotnego, a podłoga zanurzonego Leja oddzielającego je. Bieg powrotny nazywany jest „suchym”, ponieważ nie znajduje się w zanurzonej kąpieli wodnej. Taki układ wymaga, aby łańcuch unosił się ponad poziom wody w zbiorniku zarówno na końcach głowy, jak i ogona. Biorąc pod uwagę, że poziom wody wynosi zwykle około 15 stóp nad parterem i pozwala na pewną odległość nad wodą na pochyłości w celu odwadniania, można docenić, że taki system jest trudny do modernizacji w zatłoczonej instalacji.

dodanie Szlifierki w systemie przenośnika szlifierskiego pozwala przenośnikowi pozostać poniżej poziomu wody zarówno na głowie, jak i na ogonie. Zapewnia to elastyczność przenoszenia do kolejnego przenośnika pod wodą i zorganizowania pociągu przenośników, aby pozostać na niskiej wysokości, aż do osiągnięcia jasnej przestrzeni, aby podnieść się powyżej poziomu wody w zbiorniku, co zwykle odbywa się przy końcowym przenośniku w bunkrze na zewnątrz budynku kotła.

szlifierka umożliwia to, ponieważ przenośnik łańcuchowy można skonfigurować tak, aby był transportowany na dole, a bieg powrotny poruszał się ponad biegiem transportowym w łaźni wodnej. Ponieważ popiół został zmiażdżony, może przejść przez bieg powrotny, który jest podparty tylko pod łańcuchem, a loty zawieszone są w zawieszeniu, co oznacza, że nie ma podłogi oddzielającej biegi przenoszenia i powrotu. W ten sposób powstaje całkowicie zamknięty przenośnik z dodatkową korzyścią polegającą na wyeliminowaniu wycieku wody i resztkowego popiołu przyklejającego się do lotów w biegu powrotnym, co jest uciążliwe zarówno dla konwencjonalnych przenośników pod kotłem, jak i przenośników zdalnych.

konstrukcja przenośnika szlifierskiego zapewnia również elastyczność prowadzenia w celu obejścia istniejących przeszkód w obszarze kotła. Często najbardziej bezpośrednia droga od młynów do preferowanego miejsca składowania jest utrudniona przez kolumny konstrukcyjne lub młyny węglowe. Ale ponieważ przenośniki są ładowane w poszczególnych punktach, a nie wzdłuż całej osi Leja pieca, jak w przypadku konwencjonalnych przenośników, przenośniki szlifierskie mogą być zorientowane w dowolnym kierunku. Tak więc, podczas gdy najbardziej bezpośrednią metodą jest użycie wspólnego przenośnika do zbierania z wielu szlifierek, istnieje elastyczność, aby użyć unikalnego przenośnika pod każdą szlifierką, a następnie przenieść do wspólnego. Ponadto możliwość „obrócenia” pociągu transportującego poprzez obracanie w zanurzonym punkcie przenoszenia zapewnia wiele opcji trasowania, aby uniknąć istniejącego sprzętu.

opcje redundantne

kolejną atrakcyjną cechą systemu przenośników szlifierskich jest to, że redundancja może być często wbudowana w układ przenośnika. W przypadku koszy popielnianych z podwójnymi szlifierkami na każdej z nóg spodni można zainstalować przenośnik szlifierski do podnoszenia wszystkich szlifierek po jednej stronie nóg spodni, a oddzielny przenośnik o 100% wydajności może być zainstalowany pod drugim zestawem (Rysunek 3). Nie jest to możliwe w konwencjonalnej konstrukcji kotła pod kotłem z pojedynczym przenośnikiem na dnie zintegrowanego zbiornika rynnowego, który wymaga awarii jednostki w celu naprawy zerwania łańcucha lub usunięcia zacięć w obszarze zbierania popiołu.

3. Młynek-System przenośników z przenośnikami redundantnymi. Uprzejmość: Babcock &Wilcox

nawet w przypadku zastosowania pojedynczego układu Młynek-przenośnik, większość prac konserwacyjnych nie wymaga awarii urządzenia, ponieważ przenośniki mogą być odizolowane od zbiornika popiołu poprzez zamknięcie bramy zbiornika nad młynkiem i zamknięcie dodatkowej bramy izolacyjnej pod młynkiem. Pozwala to na kontynuowanie pracy kotła, gdy popiół jest gromadzony w istniejącym wcześniej zbiorniku popiołu, aż do zakończenia konserwacji.

operatorzy instalacji, którzy wybrali technologię szlifiersko-przenośnikową do swoich projektów konwersji popiołu dennego, dokonali tego przede wszystkim ze względu na znaczne oszczędności w kosztach kapitałowych (sprzęt i instalacja) wynikające z cech konstrukcyjnych, które zostały podkreślone. O&m oszczędności mogą być również znaczne w porównaniu z konkurencyjnymi technologiami, które albo śluzują zdalne urządzenia odwadniające, albo pneumatycznie transportują popiół suchy do silosu magazynowego. Pompy i dmuchawy stosowane w tych systemach są odbiorcami dużej mocy w porównaniu z przenośnikami łańcuchowymi. Na przykład, porównując dwa ostatnie projekty w zakładach, każdy z dwoma jednostkami operacyjnymi i podobną mocą MW, zakład wykorzystujący technologię szlifiersko-przenośnikową wymagał tylko 10% zainstalowanej mocy jako Zakład, który wybrał zdalny mechaniczny system przeciągania. Ponadto wyeliminowanie wysokociśnieniowej wody śluzowej może zapewnić duże oszczędności na kosztach konserwacji związanych z przebudową pomp.

właściciele i operatorzy elektrowni węglowych nieustannie szukają sposobów na obniżenie kosztów, aby pozostać konkurencyjnym. Zamykanie i przekształcanie gazu stały się powszechne w zakładach, które borykają się z wysokimi kosztami związanymi z przestrzeganiem nowych przepisów. Technologia szlifiersko-przenośnikowa do przetwarzania popiołu dennego może zapewnić znaczne oszczędności zarówno w kosztach kapitałowych, jak i operacyjnych, a istniejące jednostki węglowe mogą pozostać sprawne w obliczu takich wyzwań. ■

—Tyler Little jest inżynierem w firmie Babcock& Wilcox Co.’s advanced engineering applications department.