Nieuwe milieuregels hebben veel exploitanten van kolencentrales gedwongen alternatieve opties te overwegen voor de behandeling van hun bodemas met ketel. Hoewel mechanische luchtweersystemen vaak aan de wettelijke eisen voldoen, kan de ruimte problemen opleveren en kunnen de kosten aanzienlijk zijn. Een innovatief slijp-transportsysteem biedt een aantal voordelen ten opzichte van meer traditionele systemen.

nieuwe en nog hangende federale voorschriften voor de opslag en behandeling van residuen van de verbranding van kolen (CCR) drijven veel kolengestookte elektriciteitscentrales ertoe om over te schakelen op nieuwe technologieën voor het transport van bodemas. Planten in de VS hebben traditioneel de bodemas laten sluiten tot opslag aan de oppervlakte waarin de vaste stoffen zich vestigen. De U. S. Environmental Protection Agency (EPA) regulations hebben tot doel de milieurisico ‘ s te beperken die samenhangen met de langdurige opslag van as in opslagplaatsen en de lozing van transportwater uit de opslagplaatsen. De EPA ‘ s Disposal of Coal Combustion Residuals from Electric Utilities rule heeft al vele fabrieken gedwongen om hun As behandeling systemen om te voldoen aan de minimumcriteria die zijn vastgesteld door de regel voor dergelijke opslag.

richtlijnen inzake Effluentbeperkingen (Elg) kunnen een nieuwe golf van omzettingen veroorzaken, hoewel de verordening momenteel niet van toepassing is voor het transportwater van bodemas, terwijl het EPA een herziening overweegt voor het afvalwater van dit stroom-en rookgasontzwavelingssysteem. Indien de ELG op de voorgestelde wijze zou worden gehandhaafd, zou voor het transportwater van bodemas een nullozingsvereiste worden vastgesteld, waardoor het gebruik van oppervlakteopslag voor bodemas in feite volledig zou worden verboden.

mechanische weerstand

op het moment dat deze regels werden uitgevaardigd, waren door de fabrikanten van originele apparatuur (OEM ‘ s) verschillende technologieën ontwikkeld om het storten van bodemas in plaats van opslag aan het oppervlak op te vangen. Een van deze technieken is een mechanisch sleepsysteem dat direct onder de ketel wordt geplaatst, waarbij de bodemas in een in water besloten trogtrechter met een kettingtransporteur op de bodem valt (figuur 1). In dit systeem blust het water de hete as uit en breekt het terwijl de transportband de as een helling omhoog sleept om het water af te voeren. De resulterende vochtige as kan vervolgens naar de stortplaats worden getransporteerd. Deze technologie bestond al jaren en werd in het recentere verleden de voorkeur gegeven aan nieuwbouwinstallaties.

1. Conventioneel mechanisch sleepsysteem. Hoffelijkheid: Babcock & Wilcox

in de ELG identificeerde het EPA twee technologieën—een mechanisch sleepsysteem of een mechanisch sleepsysteem op afstand—als de best beschikbare technologie (BBT) die economisch haalbaar was. De EPA aangehaald de noodzaak om de remote systeem optie als gevolg van potentiële ruimtebeperkingen in sommige centrale ketels, erkenning onder-boiler mechanische weerstand systemen groot en opdringerig als een retrofit aan gevestigde installaties. Inderdaad, de meeste installaties konden niet passen op de grote transportbanden zonder grote bouwwerkzaamheden als gevolg van structurele staal, kolenmolens, luchtkanalen, stoomleiding, en andere apparatuur in het gebied. Verder bevinden bodemashoppers zich vaak in een sub-grade put, waardoor retrofit van een conventioneel sleepsysteem bijna onmogelijk is. Zelfs in de weinige gevallen waarin deze transportbanden achteraf konden worden gemonteerd, waren de bouwkosten hoog vanwege het werk dat nodig was om de grote bodemastrechter in wezen te verwijderen en te vervangen.

de remote drag-technologie is speciaal ontwikkeld voor de markt die door de nieuwe regelgeving wordt gecreëerd. De waarde ervan is dat de bodemastrechter en de hydraulische Sluis onder de ketel in wezen onaangetast blijven terwijl de transportbanden voor sleepkettingen worden geïnstalleerd op een plaats ver van het ketelgebied in de werf. In plaats van de bodemasslib naar vijvers te sluizen, worden de stromen omgeleid naar de transportbanden op afstand, waar de vaste stoffen worden neergezet en ontwaterd, vergelijkbaar met de transportbanden onder de ketel. Een belangrijk verschil met het remote systeem is echter dat al het water in het systeem wordt gedefinieerd als transportwater in tegenstelling tot bluswater, en transportwater is onderworpen aan een nullozing eis per de voorgestelde ELG. Dit betekent dat al het water in het systeem moet worden gerecirculeerd, wat het kapitaal en de exploitatie-en onderhoudskosten (o&M) aanzienlijk verhoogt.

sinds de introductie van de ELG hebben eigenaren en exploitanten duidelijk gemaakt dat waar mogelijk de voorkeur wordt gegeven aan onderketelsystemen, in grote mate om de aansprakelijkheid in verband met het gebruik van transportwater in de systemen op afstand te vermijden. Niettemin waren de meeste van de eerste omschakelingsprojecten systemen op afstand vanwege de eerder genoemde ruimtebeperkingen.

Grinder-transportsysteem

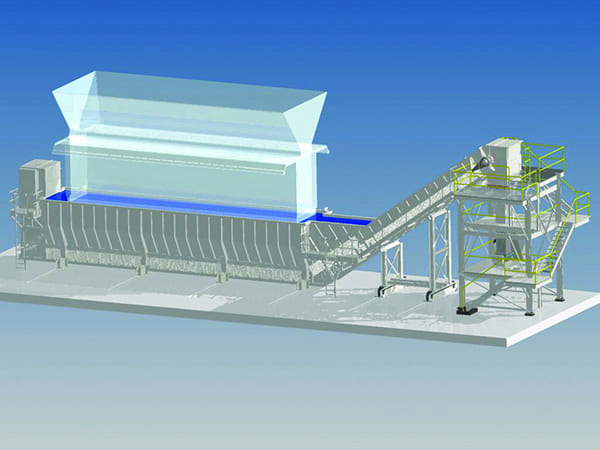

omdat de nadelen van de twee geïdentificeerde BBT-opties duidelijk waren, ontstond na het vrijkomen van de ELG een nieuwe technologie waarin onderketeltransporteurs onder de bestaande ashoppers zouden passen (Figuur 2). Deze technologie dient als een oplossing voor het probleem van ruimtebeperkingen en hoge installatiekosten in verband met het conventionele onder-boiler mechanische weerstand systeem, terwijl nog steeds het gebruik van transportwater en nul-ontlading eisen te vermijden. In de afgelopen jaren heeft het een acceptatie gekregen en is het succesvol gebleken op drie operationele eenheden met nog eens twee in aanbouw.

2. Grinder-transportsysteem. Hoffelijkheid: Babcock & Wilcox

een belangrijk en onderscheidend kenmerk van het nieuwe transportsysteem is dat een klinkersmolen wordt gebruikt om de as te vermalen voordat deze in de transportbanden wordt gevoerd. Dit zijn dezelfde soorten slijpmachines gebruikt in de sluis systemen om de grootte te verminderen voorafgaand aan pijpleiding transport. In veel gevallen kunnen de oude slijpmachines samen met de ashopper en het hek op hun plaats worden gehouden bij de installatie van het nieuwe transportsysteem.

de grinder is een belangrijke functie voor het vasthouden van de hopper. Omdat er meestal slechts een paar meter hoofdruimte onder de trechter, de transportbanden moeten klein zijn. Conventionele onderketelweerkettingtransporteurs zijn groot, zodat omvangrijke klinkers kunnen worden verwijderd zonder te breken. Maar met het nieuwe grinder-transportsysteem hoeft de transportbandbehuizing alleen te worden gedimensioneerd om aan de vereiste volumetrische verwijderingssnelheid te voldoen in plaats van te worden gedimensioneerd om een enkele grote klinker te passeren. Een typisch profiel van een slijper-transportband behuizing is ongeveer twee voet hoog door twee tot drie voet breed.

zowel de conventionele als de slijp-transportband hebben parallelle kettingstrengen met stalen vluchten die de strengen overspannen om as langs het rijpad te duwen. Zodra de as is verhoogd tot de top van de helling, dumpt het in een parachute, terwijl de ketting en vlucht vergadering draait 180 graden rond een hoofd tandwiel en vordert terug naar beneden de helling en naar de staart einde van de transportband in een eindeloze lus.

de conventionele transportband wordt “top-carry” genoemd omdat de kettingtransporteur zich boven de terugloop bevindt, waarbij de bodem van de ondergedompelde trechter de twee van elkaar scheidt. De terugloop wordt “droog” genoemd omdat het niet in het ondergedompelde bad van water ligt. Deze opstelling vereist dat de ketting boven het waterpeil in de trechter aan zowel de kop als de staart eindigt verheft. Gezien het feit dat het waterpeil is meestal ongeveer 15 voet boven de begane grond, en rekening houdend met enige reisafstand boven het water op de helling voor ontwatering, kan het worden gewaardeerd dat een dergelijk systeem is moeilijk om achteraf in een overbelaste installatie.

door de toevoeging van een slijpmachine in het slijp-transportsysteem kan de transporteur Onder het waterpeil blijven, zowel aan de kop als aan de staart. Dit biedt de flexibiliteit om over te brengen naar een volgende transportband onder water en een trein van transportbanden te regelen om op lage hoogte te blijven totdat een vrije ruimte is bereikt om boven het waterniveau van de tank te verheffen, wat meestal gebeurt met de laatste transportband bij de afvalbunker buiten het ketelgebouw.

de slijpmachine maakt dit mogelijk omdat de kettingtransporteur kan worden geconfigureerd als bottom-carry met de retourloop boven de carry-run in het waterbad. Omdat de as is geplet, kan het passeren van de terugkeer run die alleen wordt ondersteund onder de ketting met de vluchten opknoping in suspensie, wat betekent dat er geen vloer scheiden van de carry en return runs. Hierdoor ontstaat een volledig gesloten transportband met als extra voordeel dat het morsen van water en restas dat aan de vluchten kleeft tijdens de retourloop wordt voorkomen, wat een hindernis is voor zowel de conventionele onderketel als de transportbanden op afstand.

het ontwerp van de slijpmachine-transportband biedt ook flexibiliteit om te werken rond bestaande obstakels in het ketelgebied. Vaak wordt de meest directe route van de slijpmachines naar de gewenste opslaglocatie belemmerd door structurele kolommen of kolenmolens. Maar omdat de transportbanden op individuele punten worden geladen in plaats van langs de gehele as van de oventrechter, zoals bij de conventionele transportbanden, kunnen de grinder-transportbanden in elke gewenste richting worden georiënteerd. Dus, terwijl de meest directe methode is om een gemeenschappelijke transportband te gebruiken om te verzamelen van meerdere slijpmachines, is er flexibiliteit om een unieke transportband te gebruiken onder elke slijpmachine en vervolgens over te dragen aan een gemeenschappelijke. Bovendien biedt de mogelijkheid om een transporttrein te” draaien ” door te roteren op een ondergedompeld overslagpunt vele routeringsopties om bestaande apparatuur te vermijden.

redundante opties

een ander aantrekkelijk kenmerk van een grinder-transportsysteem is dat redundantie vaak in de lay-out van de transportband kan worden ingebouwd. Voor ashoppers met dubbele slijpmachines op elk van de broekpoten kan een slijpband worden geïnstalleerd om alle slijpmachines aan één zijde van de broekpoten op te nemen en onder de andere set kan een afzonderlijke transportband met een capaciteit van 100% worden geïnstalleerd (Figuur 3). Dit is niet mogelijk in het conventionele onderketelontwerp met een enkele transportband onderin de geïntegreerde trogtrechter, die een uitval van de eenheid vereist om een kettingbreuk te herstellen of een storing in het asopvanggebied te verwijderen.

3. Grinder-transportsysteem met redundante transportbanden. Hoffelijkheid: Babcock & Wilcox

zelfs als een enkele slijper-transportband wordt gebruikt, vereisen de meeste onderhoudstaken geen uitval van de eenheid, omdat de transportbanden van de ashopper kunnen worden geïsoleerd door het hopperhek boven de slijper te sluiten en een secundaire isolatiehek onder de slijper te sluiten. Hierdoor kan de ketelunit blijven draaien terwijl as wordt opgevangen in de reeds bestaande ashopper totdat het onderhoud is voltooid.de exploitanten van installaties die voor hun projecten voor de omzetting van bodemas de slijp-transportbandtechnologie hebben gekozen, hebben dit voornamelijk gedaan vanwege de aanzienlijke besparingen op kapitaalkosten (apparatuur en installatie) als gevolg van de ontwerpkenmerken die zijn benadrukt. O&M besparingen kunnen ook aanzienlijk zijn in vergelijking met concurrerende technologieën die ofwel sluizen naar ontwateringsapparatuur op afstand of pneumatisch de as droog naar een opslagsilo transporteren. Pompen en blowers die in deze systemen worden gebruikt, zijn consumenten met een hoog vermogen in vergelijking met kettingtransporteurs. Bij vergelijking van bijvoorbeeld twee recente projecten in fabrieken met elk twee bedrijfseenheden en een vergelijkbaar MW-vermogen, had de fabriek die gebruik maakte van de slijp-transportbandtechnologie slechts 10% van het geïnstalleerde pk nodig als de fabriek die een mechanisch systeem op afstand selecteerde. Bovendien kan het elimineren van het hogedruksluiswater grote besparingen opleveren op onderhoudskosten in verband met pompherbouwen.

eigenaars en exploitanten van kolencentrales zijn voortdurend op zoek naar manieren om de kosten te verlagen om concurrerend te blijven. Sluitingen en gasombouw zijn gebruikelijk geworden voor installaties die met hoge nalevingskosten worden geconfronteerd als gevolg van nieuwe regelgeving. Grinder-transportbandtechnologie voor de ombouw van bodemas kan aanzienlijke besparingen opleveren in zowel kapitaal-als bedrijfskosten, en stelt bestaande koleneenheden in staat om operationeel te blijven in het licht van dergelijke uitdagingen. *

—Tyler Little is een ingenieur in de Babcock & Wilcox Co.’s advanced engineering applications department.