Nye miljøforskrifter har tvunget mange kullkraftoperatører til å vurdere alternative alternativer for håndtering av kjelebunnasken. Selv om mekaniske drag-systemer ofte kan oppfylle regulatoriske krav, kan plass utgjøre problemer og kostnader kan være betydelige. En innovativ kverntransportørdesign gir en rekke fordeler i forhold til mer tradisjonelle systemer.Nye og ventende føderale forskrifter for lagring og håndtering av kullforbrenning (CCR) driver mange kullkraftverk for å konvertere til ny teknologi for bunnasketransport. Planter i USA har tradisjonelt slukket bunn aske til overflaten impoundments der faste stoffer bosette seg ut. Us Environmental Protection Agency (EPA) forskrifter tar sikte på å redusere miljørisikoen forbundet med langvarig lagring av aske i impoundments samt utslipp av transportvann fra impoundments. EPAS Avhending Av Kullforbrenningsrester fra Elektriske Verktøyregel har allerede tvunget mange planter til å konvertere sine askehåndteringssystemer for å oppfylle minimumskriteriene fastsatt av regelen for slike beslag.Retningslinjer For Avløpsbegrensninger (Elg) kan drive en annen bølge av konverteringer, selv om forskriften for tiden er på vent for bunnasketransportvann mens EPA vurderer en revisjon for dette avløpsvann og røykgassavsvovlingssystem. Hvis opprettholdt som foreslått, ELG ville etablere en null-utslipp kravet for bunnen aske transport vann, som effektivt ville forby bruk av overflaten impoundments helt for bunnen aske.

Mekaniske Dra Systemer

på tidspunktet for utstedelse av disse reglene, flere teknologier hadde blitt utviklet av industrien original equipment manufacturers (Oem) for å imøtekomme deponi av bunnen aske i stedet for overflaten impoundment. En slik teknologi er et mekanisk trekksystem plassert rett under kjelen der bunnaske faller inn i en vann-beslaglagt trough hopper med en kjedetransportør nederst (Figur 1). I dette systemet virker vannet for å slukke og bryte den varme asken mens transportøren drar asken opp en skråning for å drenere vannet. Den resulterende fuktige asken kan deretter transporteres til deponi. Denne teknologien hadde eksistert i mange år og ble foretrukket for nybygg planter i mer-nyere tid.

1. Konvensjonelt mekanisk dra system. Høflighet: Babcock& Wilcox

I ELG identifiserte EPA to teknologier-et mekanisk dra system eller et eksternt mekanisk dra system – som den beste tilgjengelige teknologien (BAT) økonomisk oppnåelig. EPA citerte behovet for å inkludere det eksterne systemalternativet på grunn av potensielle plassbegrensninger på enkelte plantekjeler, og anerkjente mekaniske dragsystemer under kjelen for å være store og påtrengende som en ettermontering til etablerte anlegg. Faktisk kunne de fleste planter ikke passe de store transportørene uten større byggearbeid på grunn av strukturelt stål, kullmøller, luftkanaler, damprør og annet utstyr i området. Lengre, bunn aske hoppers er ofte plassert i en sub-grade pit, noe som gjør ettermontering av en konvensjonell dra system nesten umulig. Selv i de få tilfellene hvor disse transportørene kunne ettermonteres, var byggekostnadene høye på grunn av arbeidet med å fjerne og erstatte den store bunnaskebeholderen.

den eksterne dra teknologien ble utviklet spesielt for markedet skapt av de nye forskriftene. Dens verdi er at bunnen aske hopper og hydraulisk sluse system under kjelen forbli i hovedsak urørt mens dra kjeden transportbånd er installert på et sted fjernt fra kjelen området i anlegget verftet. I stedet for slusing bunnen aske slurry til dammer, strømmer viderekobles til de eksterne transportbånd, hvor faste stoffer er avgjort og avvannet lik under-kjele transportbånd. En viktig forskjell med fjernsystemet er imidlertid at alt vannet i systemet er definert som transportvann i motsetning til slokkevann, og transportvann er underlagt et nullutladningskrav per den foreslåtte ELG. Dette betyr at alt vann i systemet må resirkuleres, noe som øker kapitalen betydelig, og drift og vedlikehold (O&M) kostnader.

siden utgivelsen AV ELG, har anleggseiere og operatører gjort det klart at der det er mulig, under-kjele systemer foretrekkes, i stor grad for å unngå ansvar knyttet til bruk av transportvann i de eksterne systemer. Likevel var de fleste av de tidlige konverteringsprosjektene eksterne systemer på grunn av de tidligere nevnte plassbegrensningene.

Grinder-Conveyor System

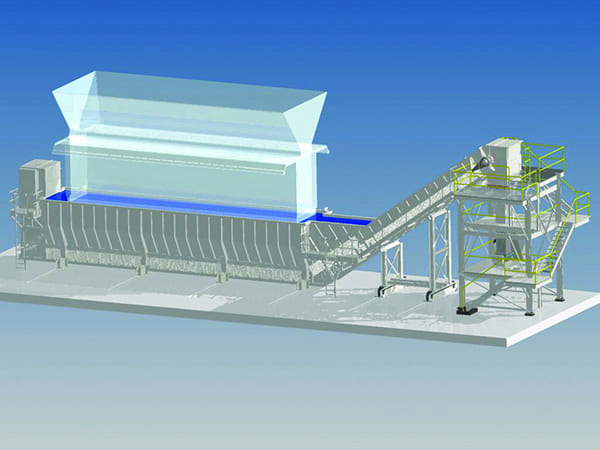

med ulempene ved de to identifiserte BAT alternativer blir tydelig, en ny teknologi dukket opp etter utgivelsen AV ELG der under-kjele kjeden transportbånd ville passe under eksisterende aske hoppers (Figur 2). Denne teknologien fungerer som en løsning på problemet med plassbegrensninger og høye installasjonskostnader forbundet med det konvensjonelle mekaniske trekksystemet under kjelen, samtidig som man unngår bruk av transportvann og nullutladningskrav. I de siste par årene, det har fått aksept og har vist seg vellykket på tre driftsenheter med ytterligere to under bygging.

2. Grinder-transportbånd system. Høflighet: Babcock & Wilcox

et kritisk og særtrekk ved det nye transportbåndsystemet er at en klinkersliper brukes til å knuse asken før den mates inn i transportbåndene. Dette er de samme typer kverner som brukes i sluse systemer for å redusere størrelsen før rørledningen transport. I mange tilfeller kan de gamle kverner holdes på plass sammen med askebeger og gate når det nye transportørsystemet er installert.

kvernen er en viktig funksjon for å beholde beholderen. Fordi det er vanligvis bare noen få meter takhøyde under hopper, transportbånd må være liten. Konvensjonelle under-kjele dra kjeden transportbånd er store for å tillate store klinkere fjernes uten knusing. Men med det nye slipetransportørsystemet trenger transportbåndhuset bare å dimensjoneres for å møte den nødvendige volumetriske fjerningshastigheten i stedet for å bli dimensjonert for å passere en enkelt stor klinker. En typisk profil av en jeksel-transportbånd bolig er omtrent to meter høy med to til tre meter bred.

både konvensjonelle og jeksel-transportbånd dra kjedene har parallelle tråder av kjeden med stål flyreiser spenner trådene å presse aske langs kjørebanen. Når asken har blitt forhøyet til toppen av skråningen, dumper den inn i en rute mens kjeden og flykonstruksjonen vender 180 grader rundt et hodehjul og utvikler seg tilbake nedover skråningen og mot haleenden av transportøren i en endeløs sløyfe.den konvensjonelle transportøren er kjent som top-carry fordi kjøringen av kjeden som transporterer asken er over returløpet med gulvet i den nedsenkede beholderen som skiller de to. Returkjøringen kalles «tørr» fordi den ikke er innenfor vannbadet. Dette arrangementet krever at kjedet løfter seg over vannstanden i beholderen ved både hodet og haleendene. Tatt i betraktning at vannstanden er typisk ca 15 fot over første etasje, og åpner for noen kjøreavstand over vannet på skråningen for avvanning, kan det forstås at et slikt system er vanskelig å ettermontere i en overbelastet plante.

tilsetningen av en kvern i kverntransportørsystemet tillater transportøren å forbli under vannstanden både i hodet og halen. Dette gir fleksibilitet til å overføre til en etterfølgende transportør under vann og arrangere et tog av transportbånd for å holde seg på lav høyde til en klar plass er nådd for å heve over hoppervannstanden, som vanligvis gjøres med den endelige transportøren til disposisjon bunker utenfor kjelehuset.

kvernen gjør dette mulig fordi kjedetransportøren kan konfigureres til å være bunnbære med returkjøringen som går over bærebjelken i vannbadet. Fordi asken har blitt knust, kan den passere gjennom returkjøringen som bare støttes under kjeden med flyene hengende i fjæring, noe som betyr at det ikke er noe gulv som skiller bære-og returkjøringene. Dette skaper en helt lukket transportør med den ekstra fordelen av å eliminere søl av vann og gjenværende aske som stikker til flyene i returkjøringen, noe som er en plage for både konvensjonelle underkoker og fjerntransportører.

kverntransportørkonstruksjonen gir også fleksibilitet for ruting for å omgå eksisterende hindringer i kjeleområdet. Ofte er den mest direkte ruten fra kverner til det foretrukne lagringsstedet hindret av strukturelle kolonner eller kullmøller. Men fordi transportørene er lastet på enkelte punkter i stedet for langs hele aksen av ovnen hopper, som med konvensjonelle transportbånd, jeksel-transportbånd kan være orientert i alle retninger nødvendig. Så, mens den mest direkte metoden er å bruke en felles transportør for å samle inn fra flere kverner, er det fleksibilitet til å bruke en unik transportør under hver kvern og deretter overføre til en felles. Videre gir muligheten til å » slå » et transporttog ved å rotere på et nedsenket overføringspunkt mange rutingsalternativer for å unngå eksisterende utstyr.

Redundante Alternativer

Et annet attraktivt trekk ved et kverntransportørsystem er at redundans ofte kan bygges inn i transportbåndsoppsettet. For askebeger med to kverner på hver av buksebenene, kan en kverner-transportør installeres for å plukke opp alle kverner på den ene siden av buksebenene, og en separat 100% kapasitetstransportør kan installeres under det andre settet(Figur 3). Dette er ikke mulig i den konvensjonelle underkjelekonstruksjonen med sin enkelttransportør nederst på den integrerte trough-beholderen, noe som krever en strømbrudd for å reparere en kjedebrudd eller fjerne en syltetøy i askeoppsamlingsområdet.

3. Grinder-transportørsystem med redundante transportbånd. Høflighet: Babcock & Wilcox

selv om en enkelt kvern-transportør arrangement er brukt, de fleste vedlikeholdsjobber ikke krever en enhet strømbrudd, fordi transportørene kan isoleres fra askebeholderen ved å lukke hopper gate over kvernen og lukke en sekundær isolasjon gate under kvernen. Dette gjør at kjeleenheten kan fortsette å kjøre når aske samles i den eksisterende askebeholderen til vedlikeholdet er fullført.

Anleggsoperatører som har valgt slipetransportørteknologi for sine bunnaskekonverteringsprosjekter, har først og fremst gjort det på grunn av de betydelige besparelsene i kapitalkostnaden (utstyr og installasjon) som er gitt på grunn av designfunksjonene som er fremhevet. O&m-besparelser kan også være betydelige sammenlignet med konkurrerende teknologier som enten sluser til eksternt avvanningsutstyr eller pneumatisk overfører asken tørr til en lagringssilo. Pumper og blåsere som brukes i disse systemene, er forbrukere med høy effekt sammenlignet med kjedetransportører. For eksempel, ved å sammenligne to nylige prosjekter på anlegg hver med to driftsenheter og lignende mw-utgang, krevde anlegget ved hjelp av grinder-conveyor-teknologien bare 10% av den installerte hestekrefter som anlegget som valgte et eksternt mekanisk trekksystem. Videre kan eliminering av høytrykkslusevannet gi store besparelser på vedlikeholdskostnader forbundet med pumpeoppbygginger.

Kullverkeiere og operatører leter kontinuerlig etter måter å redusere kostnadene for å være konkurransedyktige. Nedleggelser og gasskonverteringer har blitt vanlig for anlegg som står overfor bratte samsvarskostnader knyttet til nye forskrifter. Grinder-conveyor teknologi for bunn aske konverteringer kan tilby betydelige besparelser i både kapital og driftskostnader, og tillate eksisterende kull enheter å forbli operative i møte med slike utfordringer. ■

—p > – Tyler Little er ingeniør i Babcock & Wilcox Co.’s advanced engineering applications department.