Anek Suwannaphoom

製油所は、原油を処理するために膨大な量の熱エネルギーを使用している。ほとんどの工業化学者は、大量の化学混合物の成分を純粋またはより純粋な形態に分離する日々を過ごしています。

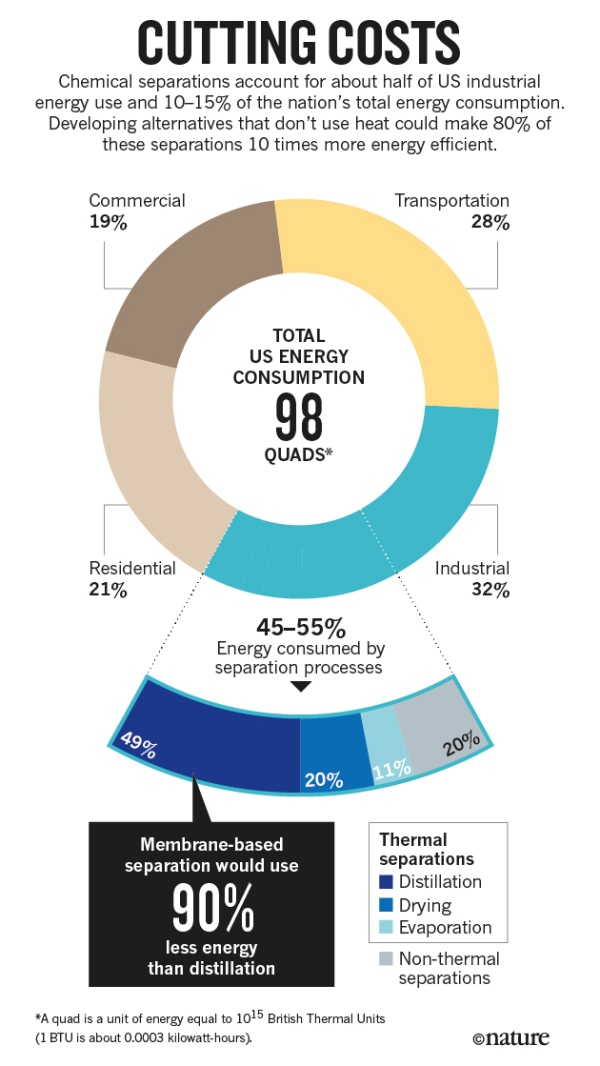

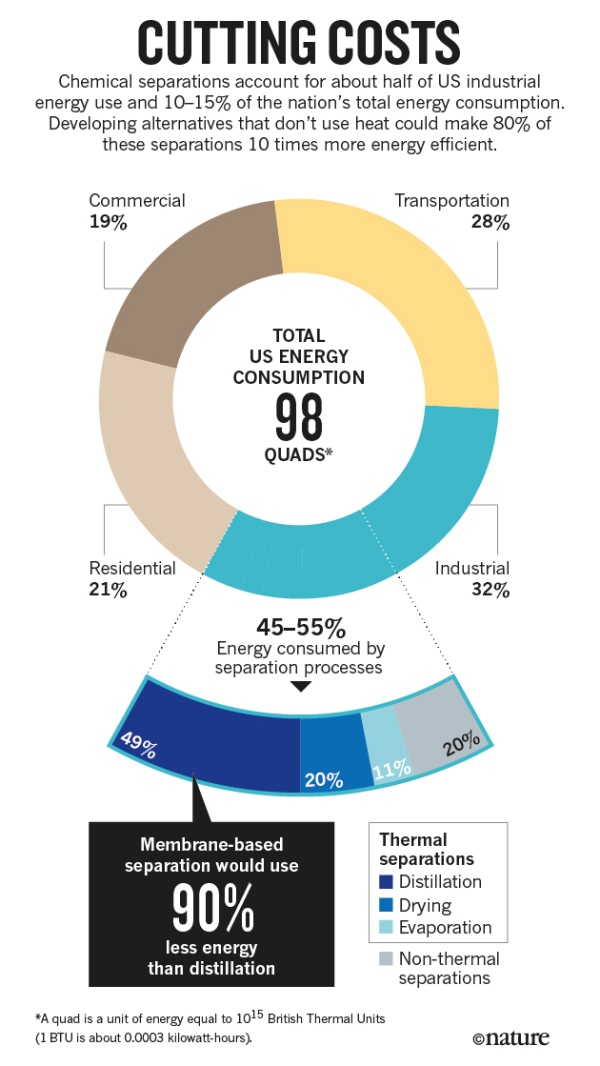

ほとんどの工業化学者は、大量の化学混合物の成分を純粋またはより純粋な形態に分離しています。 蒸留などのプロセスは、世界のエネルギー消費量の10-15%を占めています1,2。

エネルギー効率の高い化学物質を精製する方法は、米国の石油、化学、製紙部門だけに適用すると、年間100万トンの二酸化炭素排出量と4億米ドルのエネル 他の方法は、例えば海水から金属を抽出することによって、新しい材料源を利用することを可能にするであろう。残念なことに、化学的性質やサイズに応じて分子を分離するなどの蒸留の代替品は、開発が遅れているか、スケールアップするのに費用がかかります。

産学の技術者は、熱に依存しない化学物質の混合物を分離するためのより良い、より安価な膜やその他の方法を開発する必要があります。

ここでは、改善されれば、大きな世界的な利益を得る七つの化学分離プロセスを強調しています。 私達のリストは網羅的ではない;ほとんどすべての商業化学薬品は改善できる分離プロセスから起こる。原油からの炭化水素。

7つの分離。

原油からの炭化水素。

原油からの炭化水素。 化石燃料、プラスチックおよびポリマーを製造するための主な成分は炭化水素である。 毎日、世界中の製油所では、約90万バレルの原油を処理しています—地球上のすべての人にとって約2リットルです。 大部分は常圧蒸留を使用しており、世界的に約230ギガワット(GW)3を消費しており、2014年の英国の総エネルギー消費量またはテキサス州の約半分に相当する。 典型的な製油所では、原油の一日あたり200,000バレルは、その沸点に応じて化合物の数千人を解放するために50メートルの高さのカラムで加熱されます。 軽いガスは涼しい上で現れます(およそ20°Cで); 次第に重い液体はより低く、より熱いポイントで去ります(400°Cまで)。

ソース:参照からのデータ。 /US EIA

ソース:参照からのデータ。 /US EIA

原油には多くの複雑な分子が含まれており、粘度の高いものや、硫黄化合物や水銀やニッケルなどの金属を含む無数の汚染物質が含まれているため、蒸留の代替手段を見つけることは困難です。 化学的親和性や分子サイズなどの分子特性に応じて炭化水素を分離することは、原理的には実現可能である。 膜ベースの分離方法、または他の非熱的な分離方法は、蒸留を使用する熱駆動分離よりも一桁エネルギー効率が高い可能性があります。 しかし、ほとんど研究が行われていません。

研究者は、同時に多くの分子ファミリーを分離することができる材料を見つける必要があり、汚染物質によってブロックされることなく重油を流海水からのウラン。

原子力発電は、将来の低炭素エネルギー発電のために重要です。 原子力産業の軌道は不確実であるが、現在の消費率では、ウラン(4.5万トン)の既知の地質学的埋蔵量は1世紀続く可能性がある4。 海水中には40億トン以上のウランが存在している。

科学者たちは、何十年もseawater4からウランを分離する方法を模索してきました。 アミドキシム基を含む多孔質ポリマーなど、ウランを捕捉することができる材料がある。 しかし、これらの分子”ケージ”はまた、バナジウム、コバルト、ニッケルを含む他の金属を捕獲する。化学者は、海水からウランを浄化し濃縮しながら、これらの金属を除去するプロセスを開発する必要があります。

化学者は、これらの金属を除去 1999年から2001年にかけて、日本のチームは吸着布4を用いて約350グラムのウランを捕獲した。 新しい原子力発電所を立ち上げるには数百トンのウラン燃料が必要であるため、これらのプロセスの規模を大幅に拡大する必要があります。 特に、吸着材のコスト削減に向けた取り組みが必要である。

同様の技術は、電池に使用されているリチウムなどの他の貴重な金属4を捕獲することができます。 海洋に溶解するリチウムの量は、既知の陸上資源のそれの十倍であり、後者の限られたサイズは、エネルギー貯蔵への長期的な障壁になる可能性があ

アルカンからのアルケン。 ポリエテンやポリプロペンなどのプラスチックを製造するには、エテンやプロペンなどのアルケン炭化水素、オレフィンとも呼ばれるアルケンが必要である。 エテンとプロペンの世界的な年間生産量は200万トンを超えており、地球上の一人一人のために約30キロです。 エタンからのエテンの工業的分離は、典型的には、-160℃という低い温度での高圧極低温蒸留に依存している。プロペンとエテン単独の精製は、シンガポールの年間エネルギー消費量とほぼ同等の世界的なエネルギー使用量の0.3%を占める。

原油と同様に、ある相から別の相への変化を必要としない分離システムを見つけることは、プロセスのエネルギー強度(単位体積または製品の重 例えば、室温および温和な圧力(10bar未満)でガス状アルケンおよびアルカン(パラフィンとも呼ばれる)を分離できる多孔質炭素膜が開発されている6。 しかしこれらはまだ化学薬品の製造業のために必要とされる99.9%以上純粋なアルケンを作り出すことができません。

短期的には、”ハイブリッド”分離技術が役立つかもしれません—膜は、バルク分離と製品を”研磨”するための低温蒸留に使用することができます。 このようなアプローチは、膜が蒸留を完全に置き換えるのに十分に良くなるまで、アルケン生産のエネルギー強度を2または3倍に減少させるであろう。 大きなハードルは膜のスケールアップであり、業界では最大1万平方メートルの表面積が必要になる可能性があります。 この規模での展開には、新しい製造方法と材料の特性の進歩が必要です。

希薄排出量からの温室効果ガス。 製油所や井戸から放出されるメタンなどのCO2やその他の炭化水素の人為的排出は、地球規模の気候変動の主な要因です。 発電所、製油所の排気、空気などの希薄源からこれらのガスを捕捉することは高価で技術的に困難です。

モノエタノールアミンなどの液体はCO2と容易に反応しますが、得られた液体からCO2を除去するために熱を加えなければならないため、発電所には経済的に実行可能ではありません。 このアプローチが米国のすべての発電所に適用された場合、CO2の捕獲には毎年国内総生産の30%の費用がかかる可能性があります7。 最小限のエネルギーコストでCO2と炭化水素の排出量を捕捉するための安価な方法を開発する必要があります。複雑な要因は、精製された製品をどうするかを決定することです。

複雑な要因は、精製された製品をどうするかを決定すること CO2は、強化された油回収として知られている原油生産方法、または垂直農業および化学および生物精製原料として使用することができる。 しかし、人間の活動はガスの多くを放出します8実際には、その多くを地下の貯水池に長期的に保管する必要があり、他の問題を提起します。

ORNL

高容量(HiCap)ポリマーは、ウランなどの金属を溶液から分離することができます。

鉱石からの希土類金属。 15のランタニドの金属、か希土類要素は磁石で、再生可能エネルギー技術でそして石油の精錬で触媒として、使用されます。 コンパクトな蛍光灯はユウロピウムやテルビウムを使用し、触媒変換器はセリウムに依存しています。 希土類を経済的に生産することは分離の問題であり、入手可能性ではありません。 彼らの名前にもかかわらず、要素のほとんどは、金、銀、白金、水銀よりも地球の地殻にはるかに豊富です。 残念なことに、希土類は鉱石中の微量で発見され、化学的に類似しているため、しばしば一緒に混合されます。

鉱石からの希土類の分離には、機械的アプローチ(磁気および静電分離など)および化学的処理(泡浮選など)が必要です。 これらは非効率的である:彼らは、採掘された鉱石の複雑な組成と競合する大量の化学物質を使用し、廃棄物や放射性副産物の多くを生成する必要が 改善は痛んで必要とされています。

廃棄された製品からの希土類のリサイクルが増加しています。 製品の化学的および物理的組成が明確に定義されているため、オーダーメイドのプロセスを設計することができます。 さまざまな冶金および気相抽出方法が検討されていますが、リサイクルされた希土類はまだほとんどのサプライチェーンの一部ではありません9,10。 希土類を含む主要品目のライフサイクル全体にわたる生態学的影響を低減するための研究が必要である。

互いにベンゼン誘導体。 多くのポリマー、プラスチック、繊維、溶剤、燃料添加剤のサプライチェーンは、ベンゼン、環状炭化水素、ならびにトルエン、エチルベンゼンおよびキシレン異性体のようなその誘導体に依存する。 これらの分子は蒸留塔で分離されており、世界のエネルギーコストは約50GWで、約40万世帯に電力を供給するのに十分です。

キシレンの異性体は、互いにわずかな構造的差異を有する分子であり、異なる化学的性質をもたらす。

キシレンの異性体は、異なる化学的性質 一つの異性体であるパラキシレン(またはp-キシレン)は、ポリエチレンテレフタレート(PET)やポリエステルなどのポリマーを製造するために最も望ましいものであり、米国では毎年8キログラム以上のp-キシレンが生産されている。 様々なキシレン異性体の類似したサイズおよび沸点は、蒸留のような従来の方法によってそれらを分離することを困難にする。

膜または吸着剤の進歩は、これらのプロセスのエネルギー強度を低下させる可能性がある。 他の工業規模の化学プロセスについては、ベンゼン誘導体を分離するための代替技術を実装するには、商業的実施の前に、その生存率を連続的に大 化学プラントの建設には10億ドル以上の費用がかかるため、投資家は新しいインフラを構築する前に技術が機能することを確認したいと考えてp>

“大きなハードルは膜のスケールアップです。”

水からの汚染物質をトレースします。 蒸留や膜ろ過による淡水化は、エネルギーと資本集約的であり、多くの乾燥した地域では実現不可能です。 蒸留は答えではない:熱力学は海水から飲料水を発生させるのに必要とされるエネルギーの最低量を定義し蒸留はこの基本的な限界より50倍多くのエ

逆浸透ろ過、純粋な水を生成するために塩水に膜を横切って圧力を適用するプロセスは、熱力学的限界よりもわずか25%多くのエネルギーを必要とします5。 しかし、逆浸透膜は限られた速度で水を処理し、十分な流れを生成するために大きくて高価な植物を必要とする。 海水の逆浸透は、すでに中東とオーストラリアの商業規模で行われています。 しかし、腐食、バイオフィルムの形成、スケーリング、微粒子の堆積など、より汚染された水を処理するという実用的な困難さは、高価な前処理システムも必

より生産性が高く、汚れに強い膜を開発することは、海水淡水化システムの運用コストと資本コストを、高度に汚染された水源でさえ商業的に実

次のステップ

学術研究者や政策立案者は、以下の問題に焦点を当てるべきです。

まず、研究者や技術者は、現実的な化学混合物を考慮する必要があります。 ほとんどの学術研究は、単一の化学物質に焦点を当て、この情報を使用して混合物の挙動を推測します。 このアプローチは、化学ブレンドでのみ発生する現象を逃す危険性があり、微量汚染物質の役割を無視します。 産業研究開発の学者そしてリーダーは主要な化学部品および共通の汚染物を含んでいる共通の分離のための代理の混合物を確立するべきである。

第二に、分離技術の経済性と持続可能性は、化学プロセス全体の文脈で評価する必要があります。 製品のキログラム当たりのコストやキログラム当たりのエネルギー使用などの性能指標を使用する必要があります。 膜モジュールや吸着剤材料などの部品の寿命と交換コストを考慮する必要があります。

第三に、展開が必要とされる規模に技術開発の早い段階で真剣に考慮する必要があります。 学術的および工業的に運営されているテストベッドなどの物理的インフラは、実験室からパイロットスケールに新しい技術を取り入れ、認識されたリ これを管理するには、学界、政府機関、業界パートナーが協力する必要があります。

第四に、分離における化学技術者と化学者の現在の訓練は、多くの場合、蒸留に重点を置いています。 吸着、結晶化、膜などの他の操作への暴露は、将来必要とされる分離技術の全範囲を実装できる労働力を開発するために不可欠です。