az új környezetvédelmi előírások sok Szénerőmű-üzemeltetőt arra kényszerítettek, hogy alternatív lehetőségeket mérlegeljenek a kazán alsó hamujának kezelésére. Bár a mechanikus húzórendszerek gyakran megfelelnek a szabályozási követelményeknek, a hely problémákat okozhat, és a költségek jelentősek lehetnek. Az innovatív daráló-szállítószalag kialakítás számos előnyt kínál a hagyományosabb rendszerekkel szemben.

a SZÉNÉGETÉSI maradványok (CCR) tárolására és kezelésére vonatkozó új és függőben lévő szövetségi előírások sok széntüzelésű erőművet arra késztetnek, hogy az alsó hamu szállításának új technológiáira térjenek át. Az Egyesült Államokban a növények hagyományosan az alsó hamut olyan felszíni lerakódásokra zárták, amelyekben a szilárd anyagok leülepednek. Az Egyesült Államok Környezetvédelmi Ügynökségének (EPA) rendeletei célja a hamu hosszú távú tárolásával, valamint a lerakódásokból származó szállítóvíz kibocsátásával kapcsolatos környezeti kockázatok enyhítése. Az EPA Szénégetési maradványainak az elektromos közművek szabályából történő ártalmatlanítása már sok üzemet arra kényszerített, hogy átalakítsa hamukezelő rendszereit annak érdekében, hogy megfeleljen az ilyen lefoglalásokra vonatkozó szabály által meghatározott minimális kritériumoknak.

a szennyvíz korlátozására vonatkozó irányelvek (ELG) újabb átalakulási hullámot indíthatnak, bár a rendelet jelenleg a fenékhamu-szállító vízre vonatkozik, míg az EPA fontolóra veszi a patak és a füstgáz kéntelenítő rendszer szennyvízének felülvizsgálatát. Ha a javaslatnak megfelelően helyt adnak, az ELG nulla kibocsátási követelményt állapít meg az alsó hamu szállítóvízére vonatkozóan, amely gyakorlatilag megtiltaná a felszíni lerakódások teljes használatát az alsó hamu számára.

mechanikus Húzórendszerek

e szabályok kiadásakor az ipari eredeti berendezések gyártói (OEM-ek) számos technológiát fejlesztettek ki az alsó hamu lerakásának elhelyezésére a felszíni lefoglalás helyett. Az egyik ilyen technológia a közvetlenül a kazán alá helyezett mechanikus húzórendszer, amelyben az alsó hamu egy vízzel elzárt vályútartályba esik, amelynek alján láncos szállítószalag található (1.ábra). Ebben a rendszerben a víz a forró hamu kioltására és törésére szolgál, míg a szállítószalag a hamut egy lejtőn húzza fel a víz elvezetésére. A keletkező nedves hamu ezután hulladéklerakóba szállítható. Ez a technológia már évek óta létezik, és a közelmúltban előnyben részesítették az új építésű üzemek számára.

1. Hagyományos mechanikus húzórendszer. Udvariasság: Babcock & Wilcox

az ELG—ben az EPA két technológiát—egy mechanikus húzórendszert vagy egy távoli mechanikus húzórendszert-azonosított a gazdaságilag elérhető legjobb technológiának (BAT). Az EPA megemlítette a távoli rendszer opció beépítésének szükségességét az egyes üzemkazánok esetleges helykorlátai miatt, felismerve, hogy a kazán alatti mechanikus húzórendszerek nagyok és tolakodóak a létrehozott üzemek utólagos felszereléseként. Valóban, a legtöbb növény nem fér el a nagy szállítószalagok nélkül jelentős építési munkák miatt szerkezeti acél, szénmalmok, légcsatornák, gőzcső, és egyéb berendezések a területen. További, az alsó hamutartók gyakran egy alsóbb osztályú gödörben helyezkednek el, ami szinte lehetetlenné teszi a hagyományos húzórendszer utólagos felszerelését. Még abban a néhány esetben is, amikor ezeket a szállítószalagokat utólag fel lehetett szerelni, az építési költségek magasak voltak a nagy alsó hamutartó lényegében eltávolításával és cseréjével kapcsolatos munka miatt.

a távoli húzási technológiát kifejezetten az új szabályozások által létrehozott piacra fejlesztették ki. Ennek az az értéke, hogy a kazán alatti alsó hamutartó és hidraulikus zsiliprendszer lényegében érintetlen marad, míg a húzóláncos szállítószalagokat a kazán területétől távol eső helyre telepítik az üzem udvarán. Ahelyett, hogy az alsó hamuszüreget tavakba zsilipelnék, az áramlásokat a távoli szállítószalagokra terelik, ahol a szilárd anyagokat leülepítik és víztelenítik, hasonlóan a kazán alatti szállítószalagokhoz. A távoli rendszerhez képest azonban kulcsfontosságú különbség az, hogy a rendszerben lévő összes vizet szállítási vízként definiálják, szemben az oltóvízzel, és a szállítóvízre a javasolt ELG-nként nulla kibocsátási követelmény vonatkozik. Ez azt jelenti, hogy a rendszerben lévő összes vizet vissza kell keringetni, ami jelentősen növeli a tőkét, valamint az üzemeltetési és karbantartási költségeket (O&M).

az ELG kiadása óta az üzemtulajdonosok és az üzemeltetők világossá tették, hogy ahol csak lehetséges, a kazán alatti rendszereket részesítik előnyben, nagyrészt azért, hogy elkerüljék a szállítóvíz távoli rendszerekben történő használatával kapcsolatos felelősséget. Ennek ellenére a korai átalakítási projektek többsége távoli rendszer volt a korábban említett helykorlátok miatt.

daráló-szállítórendszer

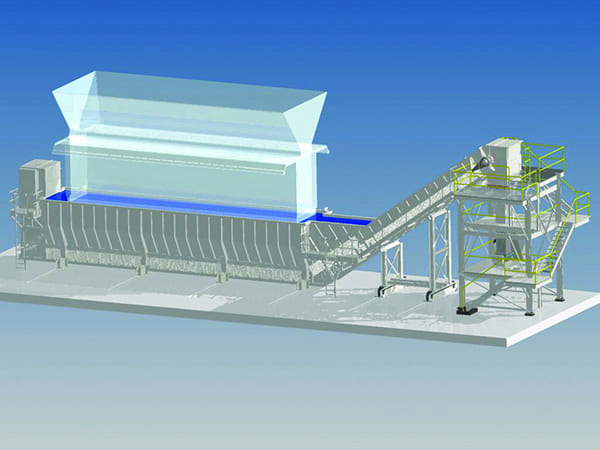

mivel a két azonosított BAT-opció hátrányai nyilvánvalóak voltak, az ELG felszabadulása után új technológia jelent meg, amelyben a kazánlánc alatti szállítószalagok a meglévő hamutartók alá illeszkednek (2.ábra). Ez a technológia megoldást jelent a hagyományos kazán alatti mechanikus húzórendszerrel kapcsolatos helykorlátozások és magas telepítési költségek problémájára, miközben elkerüli a szállítóvíz használatát és a nulla kisülési követelményeket. Az elmúlt néhány évben elfogadottá vált és sikeresnek bizonyult három működő egységen, további kettő pedig jelenleg építés alatt áll.

2. Grinder-szállítószalag rendszer. Udvariasság: Babcock &Wilcox

az új szállítószalagrendszer kritikus és megkülönböztető jellemzője, hogy klinker darálót használnak a hamu összetörésére a szállítószalagokba történő adagolás előtt. Ezek ugyanazok a típusú darálók, amelyeket a zsiliprendszerekben használnak a méret csökkentésére a csővezeték szállítása előtt. Sok esetben a régi darálók a helyükön maradhatnak a hamutartóval és a kapuval együtt, amikor az új szállítószalag-rendszert telepítik.

a daráló kulcsfontosságú jellemzője a garat megtartásának. Mivel a garat alatt általában csak néhány láb magasság van, a szállítószalagoknak kicsinek kell lenniük. A hagyományos kazán alatti húzólánc-szállítószalagok nagyok ahhoz, hogy a jelentős klinkereket zúzás nélkül eltávolítsák. De az új daráló-szállítószalag rendszerrel, a szállítószalag házát csak úgy kell méretezni, hogy megfeleljen a szükséges térfogat-eltávolítási sebességnek, ahelyett, hogy egyetlen nagy klinker áthaladna. A daráló-szállítószalag házának tipikus profilja körülbelül két láb magas, két-három láb széles.

mind a hagyományos, mind a daráló-szállítószalag húzóláncok párhuzamos láncszálakkal rendelkeznek, acél repülésekkel, amelyek átívelik a szálakat, hogy hamut nyomjanak az út mentén. Miután a hamut a lejtő tetejére emelték, egy csúszdába dobja, miközben a lánc és a repülési szerelvény 180 fokkal elfordul a fej lánckerék körül, és végtelen hurokban halad vissza a lejtőn és a szállítószalag farok vége felé.

a hagyományos szállítószalag top-carry néven ismert, mivel a hamut szállító lánc futása a visszatérő menet felett van, miközben a víz alatti garat padlója elválasztja a kettőt. A visszatérő futást “száraznak” nevezik, mert nincs a víz alatti fürdőben. Ez az elrendezés szükségessé teszi, hogy a lánc a garat vízszintje fölé emelkedjen mind a fej, mind a farok végén. Figyelembe véve, hogy a vízszint általában körülbelül 15 méterrel a földszint felett van, és lehetővé teszi a víz feletti víz feletti távolságot a lejtőn a víztelenítéshez, nyilvánvaló, hogy egy ilyen rendszert nehéz utólag felszerelni egy zsúfolt üzemben.

a daráló-szállítórendszer darálójának hozzáadása lehetővé teszi, hogy a szállítószalag mind a fejnél, mind a faroknál a vízszint alatt maradjon. Ez biztosítja a rugalmasságot, hogy át egy későbbi szállítószalag víz alatt, és gondoskodjon a vonat a szállítószalagok, hogy továbbra is alacsony magasságban, amíg egy tiszta tér el nem éri emelni a garat vízszint, amely jellemzően történik a végső szállítószalag rendelkezésére bunker kívül a kazán épület.

a daráló ezt azért teszi lehetővé, mert a láncos szállítószalag úgy konfigurálható, hogy a vízfürdőn belül a hordozófutás felett haladó visszatérő menet legyen. Mivel a hamu összezúzódott, áthaladhat a visszatérő meneten, amelyet csak a lánc alatt támasztanak meg, a felfüggesztésben lógó járatokkal, vagyis nincs padló, amely elválasztaná a hordozást és a visszatérést. Ez egy teljesen zárt szállítószalagot hoz létre azzal a további előnnyel, hogy kiküszöböli a víz kiömlését és a visszarepüléshez tapadó maradék hamut, ami mind a hagyományos kazán alatti, mind a távoli szállítószalagok számára kellemetlen.

a daráló-szállítószalag kialakítás a kazán területén meglévő akadályok megkerüléséhez is rugalmasságot biztosít. Gyakran a darálóktól az előnyben részesített tárolóhelyig a legközvetlenebb utat szerkezeti oszlopok vagy szénmalmok akadályozzák. De mivel a szállítószalagok az egyes pontokon vannak betöltve, nem pedig a kemencetartály teljes tengelye mentén, mint a hagyományos szállítószalagoknál, a daráló-szállítószalagok bármilyen szükséges irányba orientálhatók. Tehát, bár a legközvetlenebb módszer egy közös szállítószalag használata több darálóból történő gyűjtéshez, rugalmas az egyedi szállítószalag használata minden daráló alatt, majd áthelyezése egy közösre. Ezenkívül az a képesség, hogy a szállító vonatot “elforgatják” egy merülő átviteli ponton történő forgatással, számos útválasztási lehetőséget kínál a meglévő berendezések elkerülése érdekében.

redundáns opciók

A daráló-szállítószalag rendszer másik vonzó tulajdonsága, hogy a redundancia gyakran beépíthető a szállítószalag elrendezésébe. Az egyes nadrágszárakon kettős darálóval ellátott hamutartók esetében daráló-szállítószalagot lehet felszerelni az összes daráló felvételére a nadrágszárak egyik oldalán, a másik készlet alá pedig külön 100% – os kapacitású szállítószalagot lehet felszerelni (3.ábra). Ez nem lehetséges a hagyományos kazán alatti kialakításban, amelynek egyetlen szállítószalagja az integrált vályútartály alján van, amely egységkimaradást igényel a láncszakadás javításához vagy az elakadás megszüntetéséhez a hamutartó területen.

3. Grinder-szállítószalag rendszer redundáns szállítószalagok. Udvariasság: Babcock & Wilcox

még ha egyetlen daráló-szállítószalag elrendezést is használnak, a legtöbb karbantartási feladat nem igényel egységkimaradást, mert a szállítószalagokat el lehet különíteni a hamutartálytól a daráló fölötti garatkapu bezárásával és a daráló alatti másodlagos leválasztó kapu bezárásával. Ez lehetővé teszi, hogy a kazánegység a karbantartás befejezéséig továbbra is működjön, miközben a hamu összegyűlik a már meglévő hamutartóban.

azok az Üzemüzemeltetők, akik a daráló-szállítószalag technológiát választották fenékhamu-átalakítási projektjeikhez, elsősorban a kiemelt tervezési jellemzők miatt jelentős tőkeköltség-megtakarítás (felszerelés és telepítés) miatt tették ezt. O&M a megtakarítás szintén jelentős lehet, ha összehasonlítjuk a Versengő technológiákkal, amelyek vagy zsilipet vezetnek a távoli víztelenítő berendezésekhez, vagy pneumatikusan továbbítják a hamut egy tároló Silóba. Az ezekben a rendszerekben használt szivattyúk és fúvók nagy teljesítményű fogyasztók a láncos szállítószalagokhoz képest. Például, összehasonlítva két közelmúltbeli projektet az üzemekben, amelyek mindegyike két működési egységgel és hasonló MW teljesítménygel rendelkezik, a daráló-szállítószalag technológiát alkalmazó üzem csak a telepített lóerő 10% – át igényelte, mint a távoli mechanikus húzórendszert választó üzem. Ezenkívül a nagynyomású zsilipvíz kiküszöbölése nagy megtakarítást eredményezhet a szivattyú újjáépítésével kapcsolatos karbantartási költségeken.

a szénerőművek tulajdonosai és üzemeltetői folyamatosan keresik a költségek csökkentésének módjait, hogy versenyképesek maradjanak. A bezárások és a gázátalakítások általánossá váltak azokban az erőművekben, amelyeknek az új szabályozások miatt meredek megfelelési költségekkel kell szembenézniük. A fenékhamu átalakítására szolgáló daráló-szállítószalag technológia jelentős megtakarítást jelenthet mind a tőke, mind a működési költségek terén, és lehetővé teszi a meglévő szénegységek működőképességét az ilyen kihívásokkal szemben.& Wilcox Co.’s advanced engineering applications department.