Uudet ympäristömääräykset ovat pakottaneet monet hiilivoimalatoimijat pohtimaan vaihtoehtoja kattilan pohjatuhkan käsittelemiseksi. Vaikka mekaaniset ilmanvastusjärjestelmät usein täyttävät lakisääteiset vaatimukset, tila voi aiheuttaa ongelmia ja kustannukset voivat olla merkittäviä. Innovatiivinen jauhinkuljettimen muotoilu tarjoaa useita etuja perinteisempiin järjestelmiin verrattuna.

uudet ja vireillä olevat liittovaltion säännökset hiilen polttojäännösten (CCR) varastoinnista ja käsittelystä ajavat monet hiilivoimalat siirtymään uuteen teknologiaan pohjatuhkan kuljetuksessa. Yhdysvalloissa kasvit ovat perinteisesti liottaneet pohjatuhkaa pintavarastoihin,joihin kiintoaineet asettuvat. Yhdysvaltain ympäristönsuojeluviraston (EPA) määräyksillä pyritään vähentämään tuhkan pitkäaikaiseen varastointiin varikoissa liittyviä ympäristöriskejä sekä kuljetusveden päästämistä varikoista. Se, että EPA luopui kivihiilen Polttojäännöksestä sähkölaitosten säännöstä, on jo pakottanut monet laitokset muuttamaan tuhkankäsittelyjärjestelmiään täyttääkseen säännössä vahvistetut vähimmäisvaatimukset tällaisille takavarikoille.

Jätevesirajoitusohjeet (Elg) saattavat johtaa uuteen muunnosaaltoon, vaikka asetus on tällä hetkellä jäissä pohjatuhkan kuljetusveden osalta, kun taas EPA harkitsee tämän virta-ja savukaasujen rikinpoistojärjestelmän jäteveden tarkistamista. Jos ELG: n ehdotus hyväksytään, se asettaisi pohjatuhkan kuljetusvesille nollapäästövaatimuksen, joka käytännössä kieltäisi pintavarastojen käytön kokonaan pohjatuhkan osalta.

mekaaniset Ilmanvastusjärjestelmät

näiden sääntöjen antamisajankohtana teollisuuden original equipment manufacturers (OEM) oli kehittänyt useita teknologioita pohjatuhkan sijoittamiseksi kaatopaikalle pinnan takavarikoinnin sijasta. Yksi tällainen tekniikka on suoraan kattilan alle sijoitettu mekaaninen ilmanvastusjärjestelmä, jossa pohjatuhka putoaa veteen takavarikoituun kaukalosuppiloon, jonka pohjalla on ketjukuljetin (Kuva 1). Tässä järjestelmässä vesi toimii sammuttamaan ja murtamaan kuumaa tuhkaa samalla, kun kuljetin vetää tuhkaa ylöspäin, niin että vesi valuu pois. Syntyvä kostea tuhka voidaan sitten kuljettaa kaatopaikalle. Tämä teknologia oli ollut olemassa jo vuosia, ja sitä suosittiin uudisrakenteisissa voimaloissa lähimenneisyydessä.

1. Tavanomainen mekaaninen ilmanvastusjärjestelmä. Kohteliaisuus: Babcock & Wilcox

Elg: ssä EPA nimesi kaksi tekniikkaa—mekaanisen vastusjärjestelmän tai etämekaanisen vastusjärjestelmän—parhaaksi saatavilla olevaksi teknologiaksi (bat), joka on taloudellisesti saavutettavissa. EPA totesi, että etäjärjestelmävaihtoehto oli tarpeen sisällyttää joidenkin laitoskattiloiden mahdollisten tilarajoitusten vuoksi, ja totesi, että alikattiloiden mekaaniset ilmanvastusjärjestelmät ovat suuria ja tunkeilevia vakiintuneiden laitosten jälkiasennuksena. Useimmat tehtaat eivät mahtuneet suuriin kuljettimiin ilman suuria rakennustöitä rakenneteräksen, hiilimyllyjen, ilmakanavien, höyryputkien ja muiden alueella olevien laitteiden vuoksi. Lisäksi pohjatuhkasuppilot sijaitsevat usein alaluokan kuopassa, mikä tekee perinteisen raahausjärjestelmän jälkiasennuksen lähes mahdottomaksi. Jopa niissä harvoissa tapauksissa, joissa nämä kuljettimet voitiin jälkiasentaa, rakennuskustannukset olivat korkeat suuren pohjatuhkasuppilon poistamiseksi ja korvaamiseksi tehdyn työn vuoksi.

kaukovetotekniikka kehitettiin erityisesti uusien säädösten luomille markkinoille. Sen arvo on se, että kattilan alla oleva pohjatuhkasuppilo ja hydraulinen sulkujärjestelmä pysyvät pääosin koskemattomina, kun taas vetoketjukuljettimet asennetaan laitospihalle kauemmas kattilan alueesta. Sen sijaan, että pohjatuhkaliete laskettaisiin lampiin, virrat ohjataan kaukokuljettimiin, joissa kiintoaine asetellaan ja poistetaan samalla tavalla kuin alikattilakuljettimet. Keskeisenä erona etäjärjestelmään on kuitenkin se, että kaikki järjestelmässä oleva vesi määritellään kuljetusvedeksi eikä sammutusvedeksi, ja kuljetusvedelle asetetaan ehdotettua ELG: tä kohden nollapäästövaatimus. Tämä tarkoittaa, että kaikki järjestelmän vesi on kierrettävä uudelleen, mikä lisää merkittävästi pääomaa sekä käyttö-ja kunnossapitokustannuksia (o&M).

ELG: n julkaisemisen jälkeen voimaloiden omistajat ja toiminnanharjoittajat ovat tehneet selväksi, että aina kun se on mahdollista, alikattilajärjestelmiä suositaan suuressa määrin, jotta vältettäisiin vastuu, joka liittyy kuljetusveden käyttöön syrjäisissä järjestelmissä. Suurin osa varhaisista muutosprojekteista oli kuitenkin etäjärjestelmiä aiemmin mainittujen tilarajoitusten vuoksi.

Jauhinkuljettinjärjestelmä

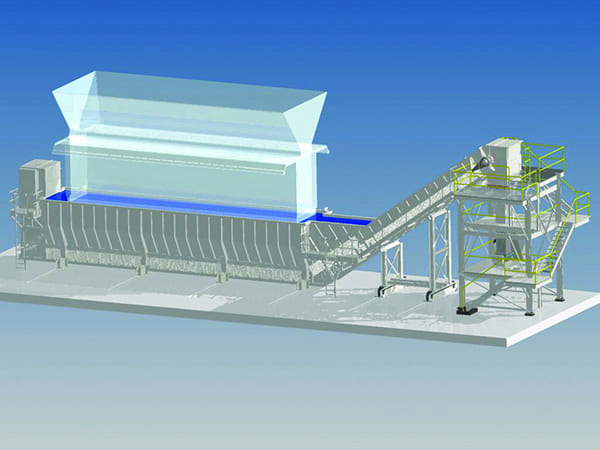

koska kahden yksilöidyn BAT-vaihtoehdon haitat olivat ilmeisiä, ELG: n julkaisun jälkeen syntyi uusi tekniikka, jossa kattilaketjukuljettimet mahtuisivat olemassa olevien tuhkasuppiloiden alle (kuva 2). Tämä tekniikka toimii ratkaisuna tavanomaiseen alakattilan mekaaniseen ilmanvastusjärjestelmään liittyviin tilarajoituksiin ja korkeisiin asennuskustannuksiin välttäen silti kuljetusveden käyttöä ja nollapurkausvaatimuksia. Parin viime vuoden aikana se on saavuttanut hyväksynnän ja on osoittautunut onnistuneeksi kolmella toimintayksiköllä, joista kaksi on vielä rakenteilla.

2. Grinder-kuljetinjärjestelmä. Babcock & Wilcox

uuden kuljetinjärjestelmän kriittinen ja erottava piirre on, että klinkkerihiomakonetta käytetään tuhkan murskaamiseen ennen syöttämistä kuljettimiin. Nämä ovat samantyyppisiä Hiomakoneita, joita käytetään sulkujärjestelmissä koon pienentämiseen ennen putkikuljetusta. Monissa tapauksissa Vanhat hiomakoneet voidaan pitää paikoillaan yhdessä tuhkasuppilon ja portin kanssa, kun uusi kuljetinjärjestelmä asennetaan.

hiomakone on keskeinen ominaisuus suppilon säilyttämisessä. Koska suppilon alla on yleensä vain muutama metri pääntilaa, kuljettimien on oltava pieniä. Perinteiset alikattilan vetoketjukuljettimet ovat suuria, jotta suuret klinkkerit voidaan irrottaa ilman murskausta. Uuden hiomakoneen ja kuljetinjärjestelmän ansiosta kuljetinkotelo on mitoitettava vain täyttämään vaadittu tilavuuspoistonopeus sen sijaan, että se mitoitettaisiin yhden suuren klinkkerin läpäisemiseksi. Tyypillinen profiililtaan jauhinkuljettimen kotelo on noin metrin korkuinen, kaksi-kolme metriä leveä.

sekä tavanomaisissa että hiomakoneen ja kuljettimen vetoketjuissa on yhdensuuntaiset ketjusäikeet, joiden teräslennot ulottuvat säikeiden yli työntämään tuhkaa kulkureittiä pitkin. Kun tuhka on nostettu kaltevuuden huipulle, se syöksyy ränniin, kun ketjun ja lennon kokoonpano kääntyy 180 astetta pään rattaan ympäri ja etenee takaisin kaltevuutta alas ja kohti kuljettimen peräpäätä loputtomassa silmukassa.

tavanomainen kuljetin tunnetaan nimellä top-carry, koska tuhkaa kuljettavan ketjun kulku on paluujuoksun yläpuolella vedenalaisen suppilon lattian erottaessa nämä kaksi toisistaan. Paluujuoksua kutsutaan ”kuivaksi”, koska se ei ole veden alla olevassa kylvyssä. Tämä järjestely edellyttää, että ketju nousee vedenpinnan yläpuolelle suppilossa sekä pään että pyrstön päästä. Ottaen huomioon, että vedenpinta on tyypillisesti noin 15 jalkaa maanpinnan yläpuolella, ja ottaen huomioon jonkin verran matkaa veden yläpuolella Rinne vedenpoistoon, voidaan ymmärtää, että tällainen järjestelmä on vaikea jälkiasentaa ruuhkainen kasvi.

hiomakoneen lisääminen jauhinkuljettimeen mahdollistaa kuljettimen pysymisen vedenpinnan alapuolella sekä pään että hännän kohdalla. Tämä tarjoaa joustavuutta siirtää seuraavaan kuljettimeen veden alla ja järjestää junan kuljettimet pysyä matalalla, kunnes selkeä tila on saavutettu nostaa yli hopper vedenkorkeus, mikä on tyypillisesti tehty lopullinen kuljetin loppusijoitusbunkkeri ulkopuolella kattilarakennuksen.

hiomakone mahdollistaa tämän, koska ketjukuljetin voidaan konfiguroida kantamaan pohjaan paluuajon kulkiessa kantoajon yläpuolella vesihauteessa. Koska tuhka on murskautunut, se voi kulkea paluujuoksun läpi, joka on tuettu vain ketjun alle lentojen roikkuessa jousituksessa, eli kanto-ja paluujuoksuja erottavaa lattiaa ei ole. Tämä luo täysin suljetun kuljettimen, jonka lisäetuna on poistaa veden läikkyminen ja jäännöstuhka, joka tarttuu lentoihin paluuajossa, mikä on sekä perinteisen alikattilan että kaukokuljettimien riesa.

hiomakoneen ja kuljettimen rakenne mahdollistaa myös reitityksen joustavuuden kattilan alueella olevien esteiden kiertämiseksi. Rakennepylväät tai hiilimyllyt estävät usein suorimman reitin hiomakoneista haluttuun varastointipaikkaan. Mutta koska kuljettimet kuormataan yksittäisissä kohdissa eikä koko uunin suppilon akselilla, kuten tavanomaisissa kuljettimissa, Hiomakoneita voidaan suunnata mihin tahansa tarvittavaan suuntaan. Joten, vaikka suorin menetelmä on käyttää yhteistä kuljetin kerätä useista hiomakoneet, on joustavuutta käyttää ainutlaatuinen kuljetin alla kunkin hiomakoneen ja sitten siirtää yhteiseen. Lisäksi kyky ”kääntää” kuljetusjunaa pyörimällä vedenalaisessa siirtopisteessä tarjoaa monia reititysvaihtoehtoja olemassa olevien laitteiden välttämiseksi.

Redundanttivaihtoehdot

toinen jauhinkuljetinjärjestelmän houkutteleva piirre on se, että redundanssi voidaan usein rakentaa kuljettimen asetteluun. Tuhkasuppiloihin, joissa on kaksoishiomakoneet kummassakin housujalassa, voidaan asentaa hiomakonekuljetin, joka noutaa kaikki hiomakoneet housujalan toiselta puolelta, ja erillinen 100%: n kapasiteettikuljetin voidaan asentaa toisen sarjan alapuolelle (kuva 3). Tämä ei ole mahdollista tavanomaisessa alikattilarakenteessa, jossa on yksi kuljetin integraalisen kaukalosuppilon pohjalla, mikä vaatii yksikkökatkoksen ketjukatkoksen korjaamiseksi tai tuhkan keräysalueella olevan hillon poistamiseksi.

3. Grinder-kuljetinjärjestelmä tarpeettomilla kuljettimilla. Kohteliaisuus: Babcock & Wilcox

vaikka käytössä olisi yksi hiomakoneen ja kuljetimen järjestely, useimmat Huoltotyöt eivät vaadi yksikkökatkoa, koska kuljettimet voidaan eristää tuhkasuppilosta sulkemalla jauhimen yläpuolella oleva suppiloportti ja sulkemalla jauhimen alapuolella oleva toisioeristysportti. Näin kattilayksikkö voi jatkaa toimintaansa, kun tuhkaa kerätään entiseen tuhkasuppiloon, kunnes huolto on valmis.

laitostoimijat, jotka ovat valinneet hiomakonetekniikan pohjatuhkan muuntohankkeisiinsa, ovat tehneet niin pääasiassa siksi, että korostettujen suunnitteluominaisuuksien ansiosta on saatu huomattavia säästöjä pääomakustannuksissa (laitteet ja asennukset). O&M säästöt voivat olla myös huomattavia verrattuna kilpaileviin teknologioihin, jotka joko sulkevat tuhkan etäkuivauslaitteisiin tai siirtävät tuhkan pneumaattisesti varastosiiloon. Näissä järjestelmissä käytettävät pumput ja puhaltimet ovat suuritehoisia kuluttajia ketjukuljettimiin verrattuna. Esimerkiksi kun verrataan kahta viimeaikaista laitoshanketta, joissa kummassakin on kaksi toimintayksikköä ja vastaava MW-teho, hiomakoneteknologiaa käyttävä laitos tarvitsi vain 10% asennetuista hevosvoimista, koska se valitsi etämekaanisen ilmanvastusjärjestelmän. Lisäksi korkeapaineisen sulkuveden poistaminen voi tuoda suuria säästöjä pumppuuudistuksiin liittyvissä ylläpitokustannuksissa.

hiilivoimaloiden omistajat ja toiminnanharjoittajat etsivät jatkuvasti keinoja kustannusten alentamiseksi pysyäkseen kilpailukykyisinä. Sulkemiset ja kaasukonversiot ovat yleistyneet laitoksissa, joille aiheutuu suuria kustannuksia uusien säännösten noudattamisesta. Pohjatuhkan konversioon tarkoitettu jauhinkuljettintekniikka voi tarjota merkittäviä säästöjä sekä pääoma-että käyttökustannuksissa ja mahdollistaa nykyisten hiiliyksiköiden toiminnan jatkumisen tällaisten haasteiden edessä.

—Tyler Little on insinööri Babcockissa & Wilcox Co.’s advanced engineering applications department.