Las nuevas regulaciones ambientales han obligado a muchos operadores de centrales eléctricas de carbón a considerar opciones alternativas para manejar las cenizas de fondo de sus calderas. Aunque los sistemas de arrastre mecánico a menudo pueden cumplir con los requisitos reglamentarios, el espacio puede plantear problemas y los costos pueden ser significativos. Un innovador diseño de transportador de molienda ofrece una serie de ventajas sobre los sistemas más tradicionales.

Las regulaciones federales nuevas y pendientes para el almacenamiento y manejo de residuos de combustión de carbón (CCR) están impulsando a muchas centrales eléctricas de carbón a convertirse a nuevas tecnologías para el transporte de cenizas de fondo. Las plantas en los EE.UU. tradicionalmente han filtrado las cenizas del fondo a los embalses de superficie en los que se asientan los sólidos. Las regulaciones de la Agencia de Protección Ambiental de los Estados Unidos (EPA, por sus siglas en inglés) tienen como objetivo mitigar los riesgos ambientales asociados con el almacenamiento a largo plazo de cenizas en los embalses, así como la descarga de agua de transporte de los embalses. La norma de Eliminación de Residuos de Combustión de Carbón de los Servicios Eléctricos de la EPA ya ha obligado a muchas plantas a convertir sus sistemas de manejo de cenizas para cumplir con los criterios mínimos establecidos por la norma para tales embalses.

Las Pautas de Limitaciones de Efluentes (ELG) pueden impulsar otra ola de conversiones, aunque la regulación está actualmente en suspenso para el agua de transporte de cenizas de fondo, mientras que la EPA considera una revisión para este sistema de desulfuración de aguas residuales de corrientes y gases de combustión. Si se mantiene como se propone, el GLE establecería un requisito de descarga cero para el agua de transporte de cenizas del fondo, lo que prohibiría de hecho el uso de embalses superficiales para las cenizas del fondo.

Sistemas de arrastre mecánico

En el momento de la emisión de estas reglas, los fabricantes de equipos originales de la industria habían desarrollado varias tecnologías para acomodar el vertedero de cenizas de fondo en lugar del embalse de superficie. Una de estas tecnologías es un sistema de arrastre mecánico colocado directamente debajo de la caldera en el que las cenizas del fondo caen a una tolva de canal embargada con un transportador de cadena en la parte inferior (Figura 1). En este sistema, el agua actúa para apagar y fracturar la ceniza caliente, mientras que el transportador arrastra la ceniza por una pendiente para drenar el agua. La ceniza húmeda resultante se puede transportar al vertedero. Esta tecnología había existido durante años y se prefería para las plantas de nueva construcción en el pasado más reciente.

1. Sistema de arrastre mecánico convencional. Cortesía: Babcock &Wilcox

En el ELG, la EPA identificó dos tecnologías, un sistema de arrastre mecánico o un sistema de arrastre mecánico remoto, como la mejor tecnología disponible (BAT) económicamente alcanzable. La EPA citó la necesidad de incluir la opción de sistema remoto debido a las posibles limitaciones de espacio en algunas calderas de plantas, reconociendo que los sistemas de arrastre mecánico debajo de la caldera son grandes e intrusivos como una adaptación a las plantas establecidas. De hecho, la mayoría de las plantas no podrían adaptarse a los transportadores grandes sin trabajos de construcción importantes debido al acero estructural, molinos de carbón, conductos de aire, tuberías de vapor y otros equipos en el área. Además, las tolvas de cenizas de fondo a menudo se encuentran en un pozo de subsuelo, lo que hace que la adaptación de un sistema de arrastre convencional sea casi imposible. Incluso en los pocos casos en que estos transportadores podían ser reacondicionados, los costos de construcción eran altos debido al trabajo necesario para eliminar y reemplazar la tolva de cenizas de fondo grande.

La tecnología de arrastre remoto fue desarrollada específicamente para el mercado creado por las nuevas regulaciones. Su valor es que la tolva de cenizas inferior y el sistema de esclusa hidráulica debajo de la caldera permanecen esencialmente intactos, mientras que los transportadores de cadena de arrastre se instalan en un lugar remoto del área de la caldera en el patio de la planta. En lugar de canalizar la lechada de cenizas del fondo a los estanques, los flujos se desvían a los transportadores remotos, donde los sólidos se asientan y se deshidratan de manera similar a los transportadores debajo de la caldera. Sin embargo, una diferencia clave con el sistema remoto es que toda el agua en el sistema se define como agua de transporte en lugar de agua de enfriamiento, y el agua de transporte está sujeta a un requisito de descarga cero según el GLE propuesto. Esto significa que toda el agua en el sistema debe recircularse, lo que aumenta sustancialmente el capital, y los costos de operación y mantenimiento (O&M).

Desde el lanzamiento del ELG, los propietarios y operadores de las plantas han dejado claro que, siempre que sea posible, se prefieren los sistemas debajo de la caldera, en gran medida para evitar la responsabilidad asociada con el uso de agua de transporte en los sistemas remotos. Sin embargo, la mayoría de los primeros proyectos de conversión eran sistemas remotos debido a las limitaciones de espacio mencionadas anteriormente.

Sistema de triturador-transportador

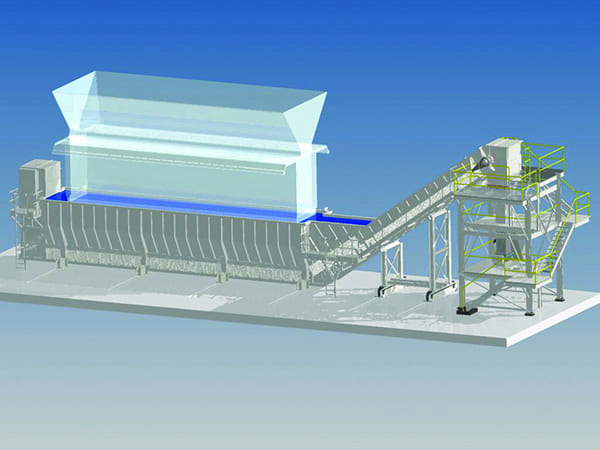

Siendo evidentes las desventajas de las dos opciones de murciélago identificadas, surgió una nueva tecnología después de la liberación del ELG en la que los transportadores de cadena debajo de la caldera encajarían debajo de las tolvas de cenizas existentes (Figura 2). Esta tecnología sirve como solución al problema de las restricciones de espacio y los altos costos de instalación asociados con el sistema de arrastre mecánico convencional debajo de la caldera, al tiempo que evita el uso de agua de transporte y los requisitos de descarga cero. En los últimos dos años, ha ganado aceptación y ha demostrado su éxito en tres unidades operativas, con otras dos actualmente en construcción.

2. Sistema de amoladora-transportador. Cortesía: Babcock & Wilcox

Una característica crítica y distintiva del nuevo sistema de transporte es que se utiliza una trituradora de clínker para triturar la ceniza antes de introducirla en los transportadores. Estos son los mismos tipos de amoladoras que se utilizan en los sistemas de esclusas para reducir el tamaño antes del transporte por tubería. En muchos casos, las amoladoras antiguas se pueden mantener en su lugar junto con la tolva de cenizas y la compuerta cuando se instala el nuevo sistema de transporte.

La amoladora es una característica clave para retener la tolva. Debido a que generalmente solo hay unos pocos pies de espacio libre debajo de la tolva, los transportadores deben ser pequeños. Los transportadores de cadena de arrastre convencionales debajo de la caldera son grandes para permitir que se eliminen clinkers de gran tamaño sin aplastarlos. Pero con el nuevo sistema de transportador de molienda, la carcasa del transportador solo necesita dimensionarse para cumplir con la tasa de eliminación volumétrica requerida, en lugar de dimensionarse para pasar un solo clínker grande. Un perfil típico de una carcasa de transportador de amoladora es de aproximadamente dos pies de alto por dos o tres pies de ancho.

Tanto las cadenas de arrastre convencionales como las del transportador de molienda tienen cadenas paralelas con tramos de acero que abarcan las cadenas para empujar la ceniza a lo largo de la trayectoria de desplazamiento. Una vez que la ceniza se ha elevado a la parte superior de la inclinación, se descarga en un conducto mientras que el conjunto de la cadena y el vuelo gira 180 grados alrededor de un piñón de cabeza y progresa hacia abajo por la inclinación y hacia el extremo de la cola del transportador en un bucle sin fin.

El transportador convencional se conoce como transporte superior porque el recorrido de la cadena que transporta la ceniza está por encima del recorrido de retorno con el piso de la tolva sumergida separando los dos. El recorrido de retorno se llama «seco» porque no está dentro del baño de agua sumergido. Esta disposición requiere que la cadena se eleve por encima del nivel del agua en la tolva, tanto en los extremos de la cabeza como de la cola. Teniendo en cuenta que el nivel del agua es típicamente de unos 15 pies por encima de la planta baja, y que permite cierta distancia de viaje por encima del agua en la pendiente para la deshidratación, se puede apreciar que un sistema de este tipo es difícil de adaptar en una planta congestionada.

La adición de una amoladora en el sistema de amoladora-transportador permite que la transportadora permanezca por debajo del nivel de agua tanto en la cabeza como en la cola. Esto proporciona la flexibilidad de transferirse a un transportador posterior bajo el agua y organizar un tren de transportadores para permanecer a baja elevación hasta que se alcance un espacio libre para elevarse por encima del nivel de agua de la tolva, lo que generalmente se realiza con el transportador final en el búnker de eliminación fuera del edificio de calderas.

La amoladora hace esto posible porque el transportador de cadena se puede configurar para que sea de transporte inferior con el recorrido de retorno viajando por encima del recorrido de transporte dentro del baño de agua. Debido a que la ceniza ha sido aplastada, puede pasar a través de la carrera de retorno que se apoya solo debajo de la cadena con los vuelos colgando en suspensión, lo que significa que no hay piso que separe las carreras de transporte y de retorno. Esto crea un transportador completamente cerrado con el beneficio adicional de eliminar el derrame de agua y cenizas residuales que se adhieren a los vuelos en el recorrido de retorno, lo que es una molestia tanto para los transportadores convencionales debajo de la caldera como para los remotos.

El diseño del transportador de molienda también proporciona flexibilidad de enrutamiento para evitar obstrucciones existentes en el área de la caldera. A menudo, la ruta más directa desde las trituradoras hasta el lugar de almacenamiento preferido está obstruida por columnas estructurales o molinos de carbón. Pero debido a que los transportadores se cargan en puntos individuales en lugar de a lo largo de todo el eje de la tolva del horno, como con los transportadores convencionales, los transportadores de amoladora se pueden orientar en cualquier dirección necesaria. Por lo tanto, mientras que el método más directo es usar un transportador común para recolectar de múltiples amoladoras, hay flexibilidad para usar un transportador único debajo de cada amoladora y luego transferirlo a un común. Además, la capacidad de» girar » un tren de transporte girando en un punto de transferencia sumergido proporciona muchas opciones de enrutamiento para evitar el equipo existente.

Opciones redundantes

Otra característica atractiva de un sistema de amoladora-transportador es que a menudo se puede incorporar redundancia en el diseño del transportador. Para tolvas de cenizas con amoladoras dobles en cada una de las patas de los pantalones, se puede instalar un transportador de amoladora para recoger todas las amoladoras en un lado de las patas de los pantalones y se puede instalar un transportador separado de 100% de capacidad debajo del otro juego (Figura 3). Esto no es posible en el diseño convencional de debajo de la caldera con su transportador único en la parte inferior de la tolva de canal integral, que requiere una interrupción de la unidad para reparar una rotura de cadena o eliminar un atasco en el área de recolección de cenizas.

3. Sistema de triturador-transportador con transportadores redundantes. Cortesía: Babcock & Wilcox

Incluso si se utiliza una única disposición de amoladora-transportador, la mayoría de los trabajos de mantenimiento no requieren una interrupción de la unidad, ya que los transportadores se pueden aislar de la tolva de cenizas cerrando la compuerta de la tolva por encima de la amoladora y cerrando una compuerta de aislamiento secundaria por debajo de la amoladora. Esto permite que la unidad de caldera continúe funcionando a medida que se recoge la ceniza en la tolva de cenizas preexistente hasta que se complete el mantenimiento.

Los operadores de planta que han seleccionado la tecnología de trituradoras y transportadoras para sus proyectos de conversión de cenizas de fondo lo han hecho principalmente debido a los ahorros sustanciales en gastos de capital (equipo e instalación) que se ofrecen debido a las características de diseño que se han destacado. O& M los ahorros también pueden ser sustanciales en comparación con las tecnologías de la competencia que o bien canalizan a equipos de deshidratación remotos o transportan neumáticamente la ceniza seca a un silo de almacenamiento. Las bombas y soplantes utilizados en estos sistemas son consumidores de alta potencia en comparación con los transportadores de cadena. Por ejemplo, al comparar dos proyectos recientes en plantas con dos unidades operativas cada una y una potencia de MW similar, la planta que utiliza la tecnología de triturador y transportador requirió solo el 10% de la potencia instalada como la planta que seleccionó un sistema de arrastre mecánico remoto. Además, la eliminación del agua de esclusa de alta presión puede proporcionar un gran ahorro en los costos de mantenimiento asociados con la reconstrucción de bombas.

Los propietarios y operadores de plantas de carbón buscan continuamente formas de reducir los costos para mantenerse competitivos. Los cierres y las conversiones de gas se han vuelto comunes para las plantas que enfrentan altos costos de cumplimiento asociados con las nuevas regulaciones. La tecnología de triturador-transportador para conversiones de cenizas de fondo puede ofrecer ahorros significativos tanto en capital como en gastos operativos, y permite que las unidades de carbón existentes permanezcan operativas frente a tales desafíos. ■

—Tyler Little es ingeniero en Babcock & Wilcox Co.departamento de aplicaciones de ingeniería avanzada.