nye miljøregler har tvunget mange kulkraftværksoperatører til at overveje alternative muligheder for håndtering af deres kedelbundaske. Selvom mekaniske træksystemer ofte kan opfylde lovkrav, kan Plads udgøre problemer, og omkostningerne kan være betydelige. Et innovativt kværntransportørdesign giver en række fordele i forhold til mere traditionelle systemer.

nye og verserende føderale regler for opbevaring og håndtering af kulforbrændingsrester (CCR) driver mange kulfyrede kraftværker til at konvertere til nye teknologier til transport af bundaske. Planter i USA har traditionelt sluseret bundaske til overfladebeslag, hvor de faste stoffer sætter sig ud. US Environmental Protection Agency (EPA) regler sigter mod at afbøde de miljømæssige risici forbundet med langtidsopbevaring af aske i beslaglæggelser samt udledning af transportvand fra beslaglæggelserne. EPA ‘ s bortskaffelse af Kulforbrændingsrester fra Elforsyningsreglen har allerede tvunget mange anlæg til at konvertere deres askehåndteringssystemer for at opfylde de minimumskriterier, der er fastlagt i reglen for sådanne beslaglæggelser.retningslinjer for Udløbsbegrænsninger (ELG) kan drive en anden bølge af konverteringer, selvom forordningen i øjeblikket er på vent for transport af bundaske, mens EPA overvejer en revision af denne strøm-og røggasafsvovlingssystem spildevand. Hvis det opretholdes som foreslået, elg ville etablere et krav om nuludladning for transport af bundaske vand, hvilket effektivt ville forbyde brugen af overfladeaffald helt til bundaske.

mekaniske Træksystemer

på tidspunktet for udstedelsen af disse regler var der udviklet flere teknologier af industriens originale udstyrsproducenter (OEM ‘ er) til at rumme deponering af bundaske i stedet for overfladeaffald. En sådan teknologi er et mekanisk træksystem placeret direkte under kedlen, hvor bundaske falder ned i en vandbeslagret trug med en kædetransportør i bunden (Figur 1). I dette system virker vandet for at slukke og bryde den varme aske, mens transportøren trækker asken op ad en skråning for at dræne vandet. Den resulterende fugtige aske kan derefter transporteres til deponering. Denne teknologi havde eksisteret i årevis og blev foretrukket for nybyggede anlæg i den nyere tid.

1. Konventionelt mekanisk træksystem. Høflighed: Babcock & i ELG identificerede EPA to teknologier—et mekanisk træksystem eller et eksternt mekanisk træksystem—som den bedste tilgængelige teknologi (BAT) økonomisk opnåelige. EPA citerede behovet for at inkludere fjernsystemindstillingen på grund af potentielle pladsbegrænsninger ved nogle anlægskedler, idet man anerkendte mekaniske træksystemer under kedlen for at være store og påtrængende som en eftermontering til etablerede anlæg. Faktisk kunne de fleste anlæg ikke passe til de store transportører uden større byggearbejde på grund af strukturelt stål, kulfabrikker, luftkanaler, damprør og andet udstyr i området. Yderligere, bundaskebeholdere er ofte placeret i en underklasse pit, hvilket gør eftermontering af et konventionelt træksystem næsten umuligt. Selv i de få tilfælde, hvor disse transportører kunne eftermonteres, var byggeomkostningerne høje på grund af det involverede arbejde med i det væsentlige at fjerne og udskifte den store bundaskebeholder.

fjerntrækteknologien blev udviklet specielt til markedet skabt af de nye regler. Dens værdi er, at bundaskebeholderen og det hydrauliske slusesystem under kedlen forbliver i det væsentlige uberørt, mens trækkædetransportører installeres et sted fjernt fra kedelområdet i plantegården. I stedet for at sluse bundaskeopslæmningen til damme omdirigeres strømme til fjerntransportørerne, hvor de faste stoffer aflejres og afvandes svarende til underkedeltransportørerne. En vigtig forskel med fjernsystemet er imidlertid, at alt vandet i systemet er defineret som transportvand i modsætning til slukkevand, og transportvand er underlagt et nuludladningskrav i henhold til den foreslåede ELG. Dette betyder, at alt vand i systemet skal recirkuleres, hvilket væsentligt øger kapitalen, og drift og vedligeholdelse (O&M) omkostninger.

siden elg blev frigivet, har anlæggets ejere og operatører gjort det klart, at når det er muligt, foretrækkes kedelanlæg i vid udstrækning for at undgå det ansvar, der er forbundet med at bruge transportvand i fjernsystemerne. Ikke desto mindre var de fleste af de tidlige konverteringsprojekter fjernsystemer på grund af de tidligere nævnte pladsbegrænsninger.

Grinder-Conveyor System

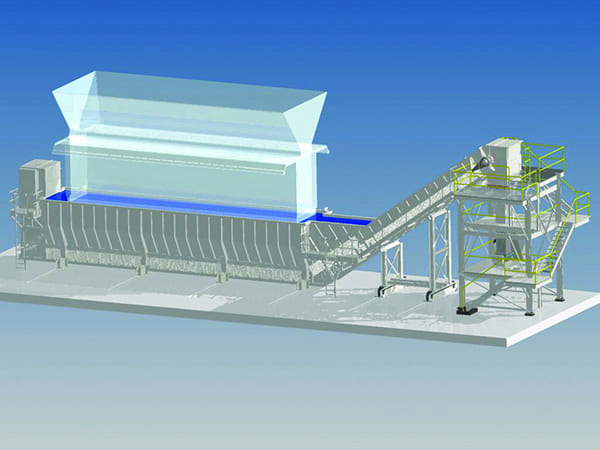

da ulemperne ved de to identificerede BAT-muligheder er tydelige, opstod der en ny teknologi efter frigivelsen af ELG, hvor underkedelkædetransportører ville passe under de eksisterende asketanke (figur 2). Denne teknologi fungerer som en løsning på problemet med pladsbegrænsninger og høje installationsomkostninger forbundet med det konventionelle mekaniske træksystem under kedlen, mens man stadig undgår brug af transportvand og nuludladningskrav. I de sidste par år har det fået accept og har vist sig at være vellykket på tre driftsenheder med yderligere to i øjeblikket under opførelse.

2. Grinder-transportbånd system. Høflighed: Babcock &vil være

et kritisk og karakteristisk træk ved det nye transportørsystem er, at en klinkerkværn bruges til at knuse asken, inden den føres ind i transportbåndene. Dette er de samme typer slibemaskiner, der bruges i slusesystemerne for at reducere størrelsen inden rørledningstransport. I mange tilfælde kan de gamle slibemaskiner holdes på plads sammen med asketragten og porten, når det nye transportsystem er installeret.

kværnen er en nøglefunktion til fastholdelse af tragten. Fordi der normalt kun er et par meter loftshøjde under tragten, skal transportørerne være små. Konventionelle under-kedel træk kæde transportører er store til at tillade betydelige klinker, der skal fjernes uden knusning. Men med det nye kværntransportørsystem behøver transporthuset kun at være dimensioneret for at imødekomme den krævede volumetriske fjernelseshastighed snarere end at være dimensioneret til at passere en enkelt stor klinker. En typisk profil af et kværntransporthus er omkring to meter højt med to til tre meter bredt.

både de konventionelle og grinder-transportbånd træk kæder har parallelle strenge af kæde med stål flyvninger spænder strengene til at skubbe aske langs rejsesti. Når asken er hævet til toppen af hældningen, dumper den ind i en sliske, mens kæde-og flyveenheden drejer 180 grader rundt om et hovedhjul og skrider tilbage ned ad hældningen og mod transportørens hale i en endeløs løkke.

den konventionelle transportør er kendt som top-carry, fordi kørslen af kæden, der transporterer asken, er over returkørslen med gulvet i den nedsænkede tragt, der adskiller de to. Returkørslen kaldes” tør”, fordi den ikke er inden for det nedsænkede vandbad. Dette arrangement nødvendiggør, at kæden hæver sig over vandstanden i tragten i både hoved-og haleenderne. I betragtning af at vandstanden typisk handler om 15 fødder over stueetagen, og giver mulighed for en vis rejseafstand over vandet på skråningen til afvanding, det kan forstås, at et sådant system er vanskeligt at eftermontere i et overbelastet anlæg.

tilføjelsen af en kværn i kværntransportsystemet gør det muligt for transportøren at forblive under vandstanden ved både hoved og hale. Dette giver fleksibiliteten til at overføre til en efterfølgende transportør under vand og arrangere et tog af transportører til at forblive i lav højde, indtil et klart rum er nået for at hæve sig over tragtvandstanden, hvilket typisk gøres med den endelige transportør til rådighed bunker uden for kedelbygningen.

kværnen gør dette muligt, fordi kædetransportøren kan konfigureres til at være bundbåret med returkørslen, der kører over bærekørslen i vandbadet. Fordi asken er blevet knust, kan den passere gennem returkørslen, som kun understøttes under kæden med flyvningerne hængende i suspension, hvilket betyder, at der ikke er noget gulv, der adskiller bære-og returkørslerne. Dette skaber en fuldt lukket transportør med den ekstra fordel at eliminere spild af vand og resterende aske, der klæber til flyvningerne i returkørslen, hvilket er en gener for både den konventionelle underkedel og fjerntransportører.

grinder-conveyor design giver også routing fleksibilitet til at arbejde omkring eksisterende forhindringer i kedelområdet. Ofte er den mest direkte rute fra slibemaskinerne til det foretrukne opbevaringssted blokeret af strukturelle søjler eller kulfabrikker. Men fordi transportbåndene er lastet på individuelle punkter snarere end langs hele aksen af ovnen tragt, som med de konventionelle transportører, kan kværn-transportører orienteres i enhver nødvendig retning. Så mens den mest direkte metode er at bruge en fælles transportør til at samle fra flere slibemaskiner, er der fleksibilitet til at bruge en unik transportør under hver slibemaskine og derefter overføre til en fælles. Desuden giver evnen til at” dreje ” et transporttog ved at rotere ved et nedsænket overførselssted mange rutemuligheder for at undgå eksisterende udstyr.

redundante muligheder

et andet attraktivt træk ved et kværntransportsystem er, at redundans ofte kan indbygges i transportbåndets layout. For askebeholdere med dobbeltslibere på hver af buksebenene kan der installeres en kværntransportør til opsamling af alle kværne på den ene side af buksebenene, og en separat 100% kapacitetstransportør kan installeres under det andet sæt (figur 3). Dette er ikke muligt i det konventionelle under-kedeldesign med sin enkelt transportør i bunden af den integrerede trugbeholder, hvilket kræver en enhedsafbrydelse for at reparere en kædebrud eller rydde en papirstop i askeopsamlingsområdet.

3. Grinder-conveyor system med redundante transportører. Høflighed: Babcock &

anlægsoperatører, der har valgt grinder-conveyor-teknologien til deres bundaskekonverteringsprojekter, har primært gjort det på grund af de betydelige besparelser i kapitaludgifter (udstyr og installation), der ydes på grund af de designfunktioner, der er blevet fremhævet. O&m besparelser kan også være betydelige sammenlignet med konkurrerende teknologier, der enten sluse til fjernafvandingsudstyr eller pneumatisk overfører asken tør til en lagersilo. Pumper og blæsere, der anvendes i disse systemer, er forbrugere med høj effekt sammenlignet med kædetransportører. For eksempel ved at sammenligne to nylige projekter på fabrikker hver med to driftsenheder og lignende MVOUTPUT krævede anlægget ved hjælp af grinder-conveyor-teknologien kun 10% af den installerede hestekræfter som det anlæg, der valgte et eksternt mekanisk træksystem. Desuden kan eliminering af højtryks slusevand give store besparelser på vedligeholdelsesomkostninger forbundet med pumpegenopbygning.

Kulværksejere og operatører søger løbende måder at reducere omkostningerne for at forblive konkurrencedygtige. Lukninger og gaskonverteringer er blevet almindelige for anlæg, der står over for stejle overholdelsesomkostninger forbundet med nye regler. Grinder-conveyor teknologi til bundaske konverteringer kan tilbyde betydelige besparelser i både kapital og driftsomkostninger, og tillade eksisterende kul enheder til at forblive i drift i lyset af sådanne udfordringer. – Tyler Little er ingeniør i Babcock & Co.’s advanced engineering applications department.